Рефераты по коммуникации и связи

Рефераты по косметологии

Рефераты по криминалистике

Рефераты по криминологии

Рефераты по науке и технике

Рефераты по кулинарии

Рефераты по культурологии

Рефераты по зарубежной литературе

Рефераты по логике

Рефераты по логистике

Рефераты по маркетингу

Рефераты по международному публичному праву

Рефераты по международному частному праву

Рефераты по международным отношениям

Рефераты по культуре и искусству

Рефераты по менеджменту

Рефераты по металлургии

Рефераты по налогообложению

Рефераты по оккультизму и уфологии

Рефераты по педагогике

Рефераты по политологии

Рефераты по праву

Биографии

Рефераты по предпринимательству

Рефераты по психологии

Рефераты по радиоэлектронике

Рефераты по риторике

Рефераты по социологии

Рефераты по статистике

Рефераты по страхованию

Рефераты по строительству

Рефераты по схемотехнике

Рефераты по таможенной системе

Сочинения по литературе и русскому языку

Рефераты по теории государства и права

Рефераты по теории организации

Рефераты по теплотехнике

Рефераты по технологии

Рефераты по товароведению

Рефераты по транспорту

Рефераты по трудовому праву

Рефераты по туризму

Рефераты по уголовному праву и процессу

Рефераты по управлению

Курсовая работа: Синтез адаптивной системы управления процессом токарной обработки

Курсовая работа: Синтез адаптивной системы управления процессом токарной обработки

Содержание

Введение

1 Исходные данные

2 Анализ процесса резания как ОУ

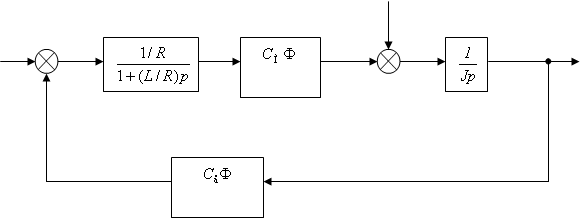

3 Определение структуры основного контура системы

4 Разработка структурной схемы САР

5 Анализ устойчивости скорректированной системы

6 Построение АдСУ

Заключение

Введение

В процессе обработки в зоне резания возникает повышенная температура, оказывающая существенное влияние на стойкость инструмента

,

,

где ![]() ,

, ![]() – показатель

степени и коэффициент, зависящие от материалов инструмента, заготовки, а также

вида обработки;

– показатель

степени и коэффициент, зависящие от материалов инструмента, заготовки, а также

вида обработки; ![]() – температура резания, °С.

– температура резания, °С.

Затупление инструмента, поступление более интенсивного охлаждения, изменение твердости детали, изменение скорости резания немедленно оказывают влияние на температуру резания. Если при обработке температура резания даже незначительно превысит максимально допустимое значение для данного инструмента, то происходит повышенный износ последнего, завершающийся, как говорят, «тепловой посадкой инструмента». Наиболее сильно на температуру резания влияет скорость, несколько меньше – величина подачи и еще меньше – глубина резания. Связь между температурой резания и перечисленными параметрами может быть описана эмпирической степенной зависимостью

![]()

По температуре (термо-ЭДС) резания можно судить о скорости износа инструмента. Для различных сочетаний инструмента и материала детали существуют температуры, при которых скорость износа инструмента оказывается оптимальной с точки зрения себестоимости обработки, либо производительности обработки. Для измерения этой температуры и управления процессом обработки наибольшее распространение нашел метод естественной термопары, образованной инструментом и деталью. Развиваемая естественной термопарой термо-ЭДС позволяет построить АСУ ТП, поддерживающую заданный температурный режим с точностью 2...3 %. Для успешного построения системы стабилизации температуры резания (СТР) необходимо, чтобы конструкция станка не шунтировала эту термо-ЭДС, резец был бы изолирован от массы станка, а твердосплавный резец охлаждался смазывающе-охлаждающей жидкостью (СОЖ) для того, чтобы «холодный» участок пластины имел температуру окружающей среды и были сведены к минимуму температурные погрешности измерений.

Измерение температуры в зоне контакта в процессе резания

Измерение осуществляется с помощью метода естественной термопары. Термоэлементом в данном случае является материал резца и детали. А горячим спаем является зона контакта резца с заготовкой.

![]() РТС

РТС

![]() ,

, ![]()

Достоинства метода: конструктивно прост, может применяться для различных видом режущего инструмента и оборудования, удобен для САУ процессом резания.

Недостатки: необходимость градуировки для каждого сочетания резца и детали, метод не дает распределение температур на передней и задней поверхности, а только средне-интегральную температуру.

1 Исходные данные

| Режим резания |

Условие резания |

Допуск на температуру резания – |

|||

|

|

|

|

|

||

| 45 | 0,11 | 1,7 | 1,3 |

|

|

Двигатель 2ПН180LУХЛ4:

мощность, кВт – 10

напряжение, В – 220

частота вращения, об/мин номинальная 1000

максимальная – 3000

КПД, % – 82,5

сопротивление обмотки при 15 0С, Ом якоря – 0,168

добавочных полюсов – 0,11

возбуждения – 72,5/20,1

индуктивность цепи якоря, мГн – 5,6

ПЭ: звено 1 ![]() с

с

звено 2 ![]() с

с

ДУ: ![]() с

с

ПУ: ![]() с

с

Оптимальная

температура в зоне резания обеспечивает минимум интенсивности изнашивания

режущего инструмента. При точении жаропрочного сплава ХН77ТЮР резцом ВК6М с параметрами

заточки ![]() мм;

мм;

![]() ;

; ![]() ;

; ![]() оптимальная

температура

оптимальная

температура ![]() составляет

составляет

![]() C. Температура в зоне

резания для данной пары «инструмент-деталь» определяется выражением:

C. Температура в зоне

резания для данной пары «инструмент-деталь» определяется выражением:

![]() ,

, ![]() (1).

(1).

Колебание

напряжения в сети может вызывать отклонение расчетных значений скорости вращения

шпинделя ![]() и

скорости вращения двигателя механизма подачи

и

скорости вращения двигателя механизма подачи ![]() на (

на (![]() ) заданного расчетного значения, в

результате чего температура в зоне резания может отклоняться от расчетной.

Кроме того, изменение величины припуска

) заданного расчетного значения, в

результате чего температура в зоне резания может отклоняться от расчетной.

Кроме того, изменение величины припуска ![]() в пределах

в пределах ![]() так же может вызывать

отклонение температуры в зоне резания. Для поддержания температуры в зоне

резания на уровне

так же может вызывать

отклонение температуры в зоне резания. Для поддержания температуры в зоне

резания на уровне ![]() с заданной точностью изменяем V, регулируя скорость

вращения двигателя шпинделя

с заданной точностью изменяем V, регулируя скорость

вращения двигателя шпинделя ![]() , при неизменном задании

, при неизменном задании ![]() , однако при

этом величина S

колеблется из-за напряжения сети на (

, однако при

этом величина S

колеблется из-за напряжения сети на (![]() )

)![]() заданного.

заданного.

2 Анализ процесса резания как ОУ

Анализ процесса резания как объекта управления осуществляется в несколько этапов.

Определение состава выходных координат ОУ. В качестве выходной координаты можно принять температуру в зоне резания, параметры стружки, силу резания, износ инструмента, уровень шероховатости обработанной поверхности и т.д.

Выбор выходной координаты, количественно определяющей качество хода ПР. В качестве выходной координаты примем температуру в зоне резания, т.к. при оптимальной температуре резания происходит минимальный износ инструмента, что обеспечивает высокое качество ПР.

Выполнение

математического описания ОУ. Уравнение ![]() ,

, ![]() (1) определяет связь между

выходной координатой

(1) определяет связь между

выходной координатой ![]() и воздействиями

и воздействиями ![]() ,

, ![]() ,

, ![]() .

.

Определение ограничений, в условии которых должен производиться ПР. Таким ограничением является скорость, которая может регулироваться только вниз от номинальной, т.е. уменьшаем входную координату ПР.

Определение

состава управляющих координат. На ОУ оказывают влияние скорость резания ![]() , глубина

резания

, глубина

резания ![]() ,

подача

,

подача ![]() .

.

Выбор

управляющей координаты, оказывающей самое эффективное воздействие на выходную

координату. Из уравнения (1) следует, что эффективнее всего на температуру

воздействует скорость резания (0,384>0,132>0,098), поэтому ![]() – управляющая

координата.

– управляющая

координата.

Определение

состава возмущений. Изменение величины припуска ![]() в пределах

в пределах ![]() вызывает отклонение температуры в зоне

резания. Величина

вызывает отклонение температуры в зоне

резания. Величина ![]() так же является возмущением, т.к.

она колеблется из-за напряжения сети на (

так же является возмущением, т.к.

она колеблется из-за напряжения сети на (![]() )

)![]() заданного.

заданного.

Определение диапазона изменения возмущений.

![]() изменяется в пределах от

1,3 до 1,7 мм, т.е.

изменяется в пределах от

1,3 до 1,7 мм, т.е. ![]() мм.

мм.

![]() колеблется на

(

колеблется на

(![]() )

) ![]() заданного, т.е.

заданного, т.е. ![]() изменяется в пределах от 0,0825

до 0,1375 мм/об, поэтому

изменяется в пределах от 0,0825

до 0,1375 мм/об, поэтому ![]() мм/об.

мм/об.

Определение отклонения выходной координаты при совместном действии возмущений. Температура в зоне резания изменяется в следующих пределах:

![]() ,

,![]()

![]() ,

,![]()

![]() ,

,![]()

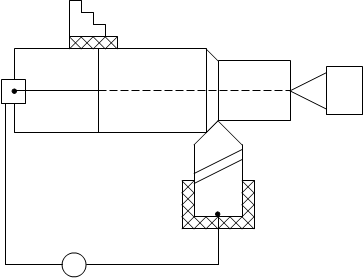

Так образом процесс резания как ОУ можно представить в виде следующего «черного ящика»:

![]()

![]()

![]()

![]()

Рис. 1 Модель процесса резания

3 Определение структуры основного контура системы

|

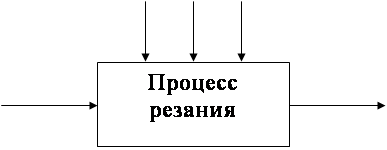

Схема взаимодействия электропривода и процесса резания приведена на рис. 1:

Рис. 2 Функциональная схема системы автоматического регулирования (САР) выходной координаты

САР

регулирует выходную координату процесса резания с заданной точностью. Процесс

резания на схеме обозначен функциональным блоком ПР, управляющая координата ПР

обозначена – ![]() , возмущающее воздействие –

, возмущающее воздействие – ![]() . ПУ

передаточное устройство, это механическая система, преобразующая механическую

энергию вала двигателя в механическую энергию управляющего воздействия процесса

резания. ПУ является линейным звеном. С точки зрения динамики является

апериодическим звеном первого порядка с постоянной времени

. ПУ

передаточное устройство, это механическая система, преобразующая механическую

энергию вала двигателя в механическую энергию управляющего воздействия процесса

резания. ПУ является линейным звеном. С точки зрения динамики является

апериодическим звеном первого порядка с постоянной времени ![]() . Двигатель Д

преобразует электрическую энергию в механическую энергию вращения вала.

Двигатель является машиной постоянного тока с независимым возбуждением.

Возбуждение машины осуществляется обмоткой ОВД. Поток возбуждения в процессе

регулирования не изменяется и остается равным его номинальному значению.

Регулирование скорости двигателя осуществляется изменением напряжения якоря U.

. Двигатель Д

преобразует электрическую энергию в механическую энергию вращения вала.

Двигатель является машиной постоянного тока с независимым возбуждением.

Возбуждение машины осуществляется обмоткой ОВД. Поток возбуждения в процессе

регулирования не изменяется и остается равным его номинальному значению.

Регулирование скорости двигателя осуществляется изменением напряжения якоря U.

ПЭ

преобразователь электрической энергии, преобразует электрическую энергию

промышленной сети трехфазного переменного тока в электрическую энергию

постоянного тока и регулирует величину выходного напряжения U, питающего цепь якоря

двигателя Д. Преобразователь электрической энергии является линейным звеном.

Выходное напряжение U равно номинальному значению при напряжении управления 10 В. С

точки зрения динамики процесса ПЭ представляет собой апериодическое звено

второго порядка с постоянными времени ![]() и

и ![]() .

.

УС усилитель, является безынерционным звеном, усиливает напряжение, поступающее от корректирующего устройства

КУ корректирующее устройство, корректирует динамические свойства САР. Статический коэффициент передачи КУ равен 1.

БЗ – блок

задания. Блоком задания задается напряжение ![]() , его величина определяет величину

задания выходной координаты САР. БЗ содержит в себе источник стабилизированного

напряжения

, его величина определяет величину

задания выходной координаты САР. БЗ содержит в себе источник стабилизированного

напряжения ![]() и

резистор R3.

и

резистор R3.

![]() В.

В.

ДУ

измерительная система выходной координаты процесса резания. С точки зрения

динамики представляет собой апериодическое звено первого порядка с постоянной

времени ![]() .

При номинальном значении выходной координаты выдаёт напряжение

.

При номинальном значении выходной координаты выдаёт напряжение ![]() В.

В.

С – сумматор

на базе операционного усилителя и на резисторах R1, R2, R3. Является безынерционным

звеном с коэффициентом передачи равным 1. Суммирование осуществляется по

алгоритму ![]() .

.

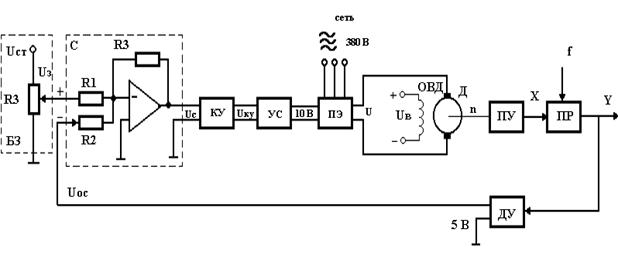

Функциональная схема САР представлена на рис.3:

Рис. 3 Функциональная схема САР

По алгоритму

функционирования данная САР является следящей. В ней выходная величина

температура в области резания – регулируется с заданной точностью при изменении

напряжения на входе, т.е. система управляет выходной координатой. На вход

системы подается напряжение ![]() , соответствующее заданной температуре в

области резания. Это напряжение сравнивается с напряжением

, соответствующее заданной температуре в

области резания. Это напряжение сравнивается с напряжением ![]() , поступающим с датчика обратной связи

например, естественной термопары. Если существует ненулевая разница этих напряжений

ошибка регулирования

, поступающим с датчика обратной связи

например, естественной термопары. Если существует ненулевая разница этих напряжений

ошибка регулирования ![]() , то она с соответствующим знаком

поступает на КУ, УС, ПЭ. ПЭ таким образом меняет напряжение на своем выходе,

чтобы свести ошибку регулирования путем изменения скорости вращения двигателя к

минимуму или нулю. Если на систему действуют возмущения, то система с обратной

связью будет компенсировать эти возмущения, поддерживая температуру в области

резания постоянной.

, то она с соответствующим знаком

поступает на КУ, УС, ПЭ. ПЭ таким образом меняет напряжение на своем выходе,

чтобы свести ошибку регулирования путем изменения скорости вращения двигателя к

минимуму или нулю. Если на систему действуют возмущения, то система с обратной

связью будет компенсировать эти возмущения, поддерживая температуру в области

резания постоянной.

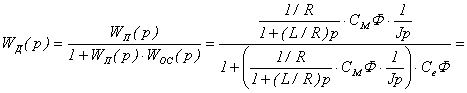

4 Разработка структурной схемы САР

Найдем передаточные функции для элементов схемы.

Преобразователь

энергии (ПЭ). С точки зрения динамики процесса ПЭ представляет собой

апериодическое звено второго порядка с постоянными времени ![]() и

и ![]() . Его передаточная

функция имеет вид:

. Его передаточная

функция имеет вид:

![]() ,

,

где ![]()

![]()

![]()

Передаточное

устройство (ПУ). ПУ является линейным звеном. С точки зрения динамики является

апериодическим звеном первого порядка с постоянной времени ![]() , тогда:

, тогда:

![]() ,

,

где ![]() и

и ![]()

![]()

![]()

Датчик

обратной связи (ДУ). Является апериодическим звеном первого порядка с постоянной

времени ![]() ,

тогда:

,

тогда:

![]() ,

,

где ![]() и

и ![]()

![]()

![]()

Двигатель (Д).

![]()

![]()

![]()

![]()

![]()

Ь ![]()

![]()

![]()

Электрический двигатель состоит из двух частей: электрической и механической.

![]()

![]() А

А

![]() кг*м2

кг*м2

![]() рад/с

рад/с

![]() В*с/рад

В*с/рад

![]()

![]()

![]() Н*м

Н*м

![]() Н*м/А

Н*м/А

Процесс

резания (ПР). Описывается уравнением ![]() ,

, ![]() .

.

![]() мм

мм

![]() ,

,![]() (2)

(2)

Линеаризуем

эту зависимость. Составим уравнение касательной к уравнению (2) в точке ![]() м/мин, которое

имеет вид:

м/мин, которое

имеет вид:

![]() ,

,

где ![]()

![]()

![]()

![]() ,

,![]()

Линеаризовав,

получили уравнение касательной ![]() ,

,![]() , где

, где ![]() – тангенс угла наклона

касательной в рабочей точке,

– тангенс угла наклона

касательной в рабочей точке, ![]() – отклонение касательной от

начала координат.

– отклонение касательной от

начала координат.

![]()

![]() , м/мин

, м/мин

![]()

Усилитель (УС). Является безынерционным звеном, его передаточную функцию находим из условия:

![]() ,

,

где ![]() находим из условия:

находим из условия: ![]() ,

,

где ![]() и

и ![]()

![]()

![]()

![]()

![]()

Корректирующее устройство (КУ).

Для того, чтобы обеспечить требуемые свойства в качестве КУ выберем ПИ-регулятор, передаточная функция которого в общем виде имеет вид:

![]()

Таким образом, передаточная функция КУ имеет вид:

![]()

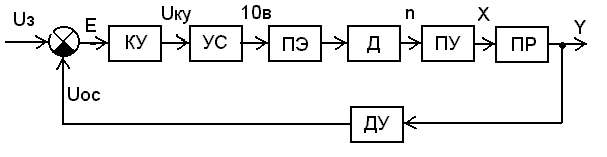

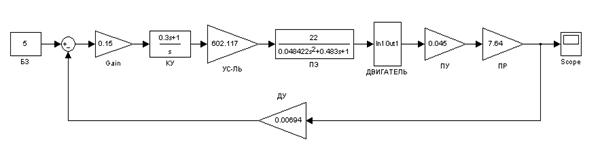

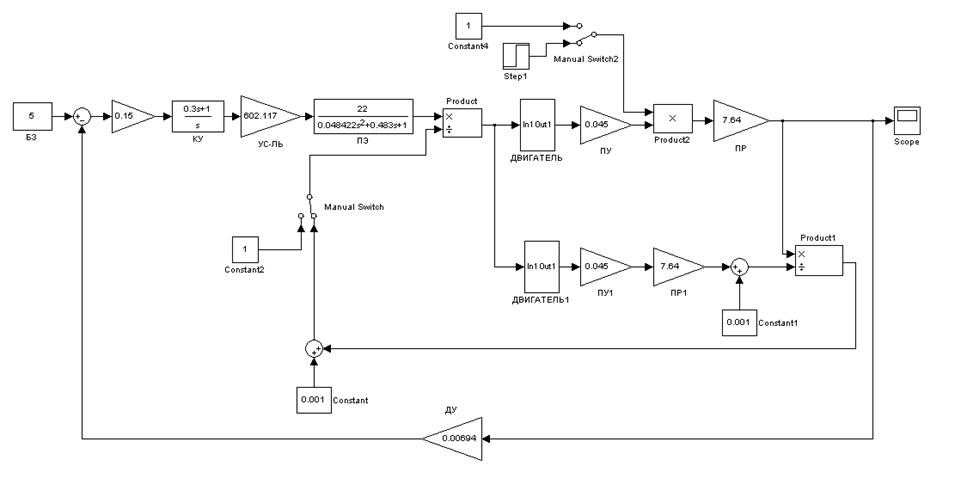

Таким образом структурная схема процесса резания имеет следующий вид:

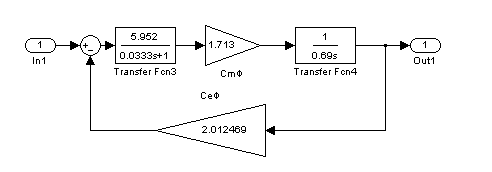

где subsystem «ДВИГАТЕЛЬ»:

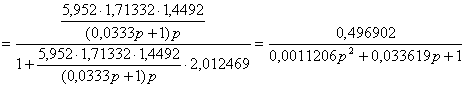

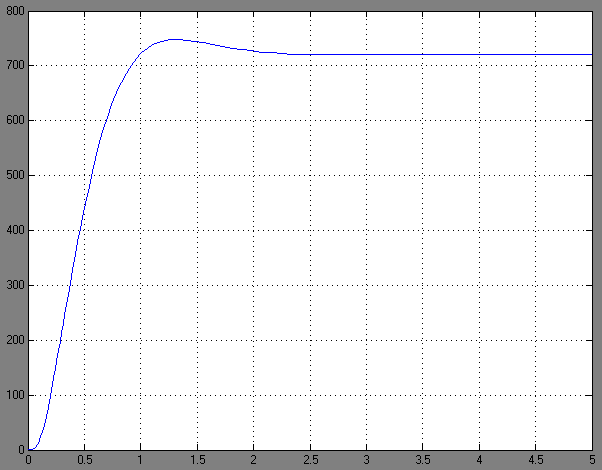

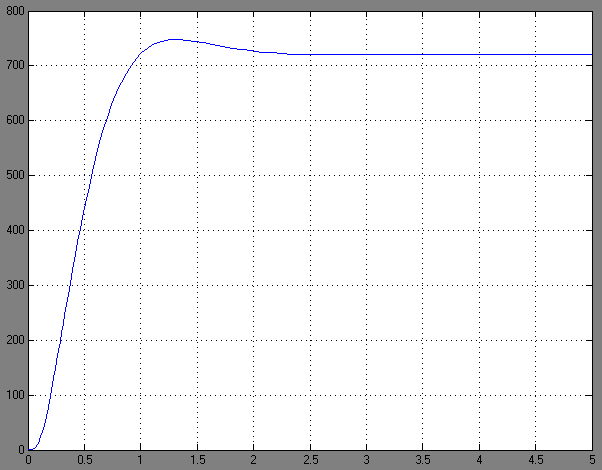

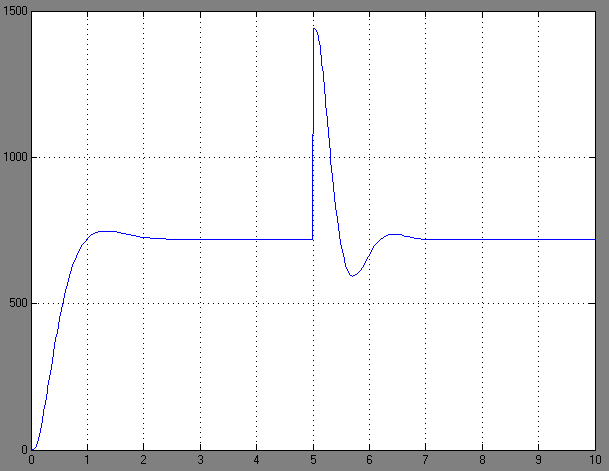

Переходный процесс данной системы представляет следующий вид:

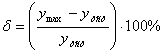

Перерегулирование:

![]()

5 Анализ устойчивости скорректированной системы

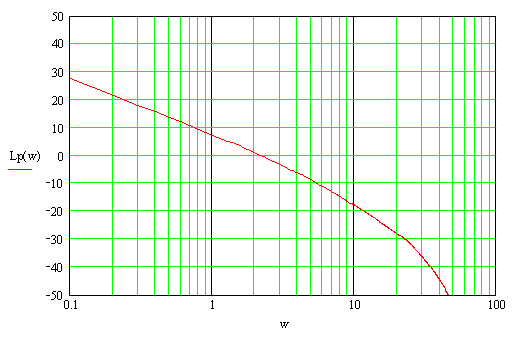

ЛАХ имеет вид:

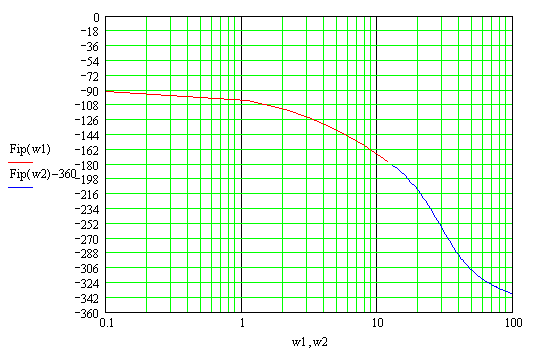

ЛФХ имеет вид:

Из графиков

видно, что САР является устойчивой, так как ЛФХ пересекает ![]() позже, чем ЛАХ пересекает 0

(логарифмический критерий устойчивости). Система имеет запасы устойчивости по фазе

позже, чем ЛАХ пересекает 0

(логарифмический критерий устойчивости). Система имеет запасы устойчивости по фазе ![]() , по модулю

, по модулю ![]() дБ.

дБ.

6 Построение АдСУ

Процессы механообработки, как и большинство других технологических процессов, подвержены существенным внутренним и внешним сигнальным и параметрическим возмущениям. Одним из эффективных подходов к построению систем управления такими процессами является реализация их в классе адаптивных систем.

При точении

большинства конструкционных сталей и сплавов показатели степени имеют значение:

![]() ;

; ![]() ;

; ![]() . При

практически применяемых скоростях резания для этих материалов значение термоЭДС

Е лежит в пределах 10-30 мВ, т.е.

. При

практически применяемых скоростях резания для этих материалов значение термоЭДС

Е лежит в пределах 10-30 мВ, т.е. ![]() .

.

Приняв

практически возможные пределы ![]() ;

; ![]() ;

; ![]() ;

; ![]() . При

. При ![]() ;

; ![]() получим изменение коэффициента

усиления процесса резания:

получим изменение коэффициента

усиления процесса резания:

Таким образом, коэффициент передачи процесса резания может изменяться более чем в 100 раз. Кроме рассмотренных факторов на изменение КПР могут оказывать влияние и другие факторы: изменение условий среды, в которой происходит обработка (изменение свойств СОЖ), изменение физико-химических свойств обрабатываемого и инструментального материала.

При таких вариациях коэффициента передачи процесса резания обычные САУ температурой резания с постоянными параметрами корректирующих и управляющих элементов не смогут обеспечить требуемые условия точности в изменяющихся условиях процесса резания.

Для обеспечения требуемых свойств системы необходимо синтезировать АдСУ, инвариантную к изменению коэффициента передачи объекта управления.

Инвариантность к изменению коэффициента передачи объекта управления можно обеспечить введением в основной контур управления сигнала, обратно пропорционального изменению этого коэффициента. Применим систему с эталонной моделью. В данном случае АдСУ по типу контура адаптации – с замкнутым контуром адаптации; по способу адаптации с прямой адаптации (т.к. мы знаем математическую модель процесса резания); по характеру настройки основного контура системы – СНС.

Структурная схема синтезированной адаптивной системы управления процессом резания приведена на следующей странице.

Адаптивная система управления процессом резания

При отсутствии возмущений и выключенном контуре адаптации:

При увеличении KПР в 2 раз на 5 секунде и отключенном контуре адаптации:

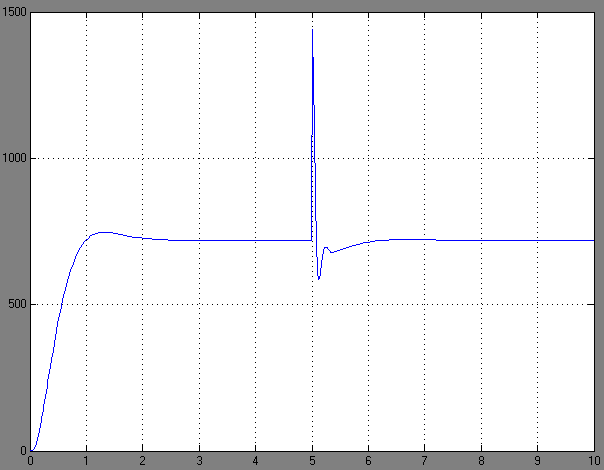

При увеличении KПР в 2 раз, включенных возмущениях на 5 секунде и включенном контуре адаптации:

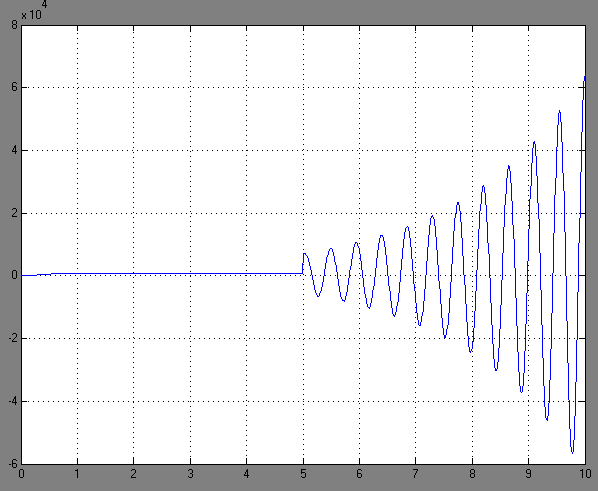

При увеличении KПР в 10 раз на 5 секунде и отключенном контуре адаптации:

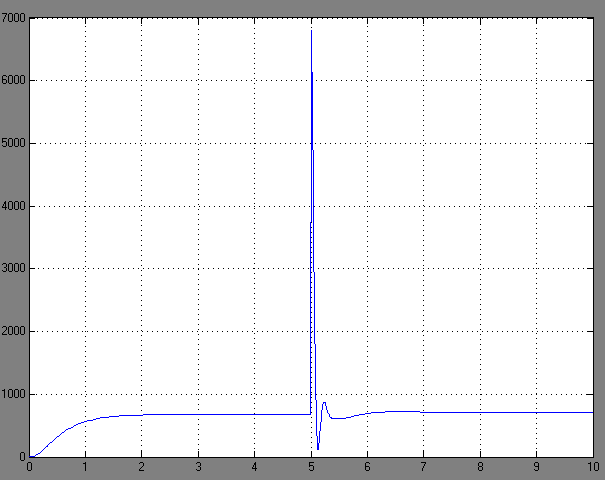

При увеличении KПР в 10 раз, включенных возмущениях на 5 секунде и включенном контуре адаптации:

Заключение

В ходе данной курсовой работы была синтезирована адаптивная систему управления процесса резания по температуре. Проанализировав полученные в результате моделирования на ЭВМ в пакете MatLab переходные процессы, выяснили, что система при введении возмущения и при отключенном контуре адаптации становится неустойчивой. При подключении контура адаптации система не теряет устойчивость, а возвращается в исходное состояние, скачкообразные возмущения быстро отрабатываются.