Рефераты по коммуникации и связи

Рефераты по косметологии

Рефераты по криминалистике

Рефераты по криминологии

Рефераты по науке и технике

Рефераты по кулинарии

Рефераты по культурологии

Рефераты по зарубежной литературе

Рефераты по логике

Рефераты по логистике

Рефераты по маркетингу

Рефераты по международному публичному праву

Рефераты по международному частному праву

Рефераты по международным отношениям

Рефераты по культуре и искусству

Рефераты по менеджменту

Рефераты по металлургии

Рефераты по налогообложению

Рефераты по оккультизму и уфологии

Рефераты по педагогике

Рефераты по политологии

Рефераты по праву

Биографии

Рефераты по предпринимательству

Рефераты по психологии

Рефераты по радиоэлектронике

Рефераты по риторике

Рефераты по социологии

Рефераты по статистике

Рефераты по страхованию

Рефераты по строительству

Рефераты по схемотехнике

Рефераты по таможенной системе

Сочинения по литературе и русскому языку

Рефераты по теории государства и права

Рефераты по теории организации

Рефераты по теплотехнике

Рефераты по технологии

Рефераты по товароведению

Рефераты по транспорту

Рефераты по трудовому праву

Рефераты по туризму

Рефераты по уголовному праву и процессу

Рефераты по управлению

Курсовая работа: Привод пластинчатого конвейера

Курсовая работа: Привод пластинчатого конвейера

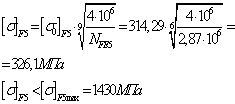

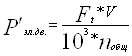

1. Кинематическая схема привода пластинчатого конвейера

1 – электродвигатель; 2 муфта; 3 – редуктор; 4 – цепная передача; 5 – тяговые звездочки; I – вал быстроходный; II, III – валы промежуточные; IV – вал быстроходный; V – вал приводной

2. Выбор электродвигателя

2.1 Мощность привода

![]() =

=![]() *

*![]() /103=3200*0,8/103=2,56

кВт

/103=3200*0,8/103=2,56

кВт

где ![]() , кВт – потребляемая

мощность привода (выходная мощность);

, кВт – потребляемая

мощность привода (выходная мощность);

![]() =3,2 кН – окружная сила

(на 2-х звездочках);

=3,2 кН – окружная сила

(на 2-х звездочках);

![]() =0,8 м/с – скорость

настила.

=0,8 м/с – скорость

настила.

2.2 Общий коэффициент полезного действия привода

![]() =η2м*η2цил *η4подш=0,9852*0,994*0,972=0,88,

=η2м*η2цил *η4подш=0,9852*0,994*0,972=0,88,

где

ηм=0,985 – КПД муфты

ηцил=0,97 – КПД цилиндров

ηподш=0,99 – КПД опоры вала

2.3 Мощность электродвигателя (требуемая)

кВт

кВт

где, ![]() кВт – требуемая мощность

электродвигателя;

кВт – требуемая мощность

электродвигателя;

![]() =2,56 кВт – потребляемая

мощность привода;

=2,56 кВт – потребляемая

мощность привода;

![]() =0,88 – общий коэффициент

полезного действия привода;

=0,88 – общий коэффициент

полезного действия привода;

P’эл.дв =2,56/0,88=2,9 кВт

2.4 Частота вращения приводного вала

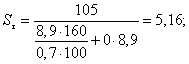

Nвал=V*6*104/π*Дб =0,8*6*104/3,14*355=43![]()

где ![]() ,

, ![]() – частота вращения

приводного вала;

– частота вращения

приводного вала;

![]() =0,8 м/с – скорость настила;

=0,8 м/с – скорость настила;

Дб =355 мм – диаметр барабана.

2.5 Частота вращения вала электродвигателя

![]()

![]()

где ![]() ,

, ![]() – предварительное значение

частоты вращения вала электродвигателя;

– предварительное значение

частоты вращения вала электродвигателя;

![]() =7,085

=7,085 ![]() – частота вращения

приводного вала;

– частота вращения

приводного вала;

![]() =94,09 – рекомендуемое

значение передаточного числа редуктора;

=94,09 – рекомендуемое

значение передаточного числа редуктора;

![]() =2,25 – рекомендуемое

значение передаточного числа цепной передачи;

=2,25 – рекомендуемое

значение передаточного числа цепной передачи;

2.6 Выбор электродвигателя по каталогу

Принимаем электродвигатель

АИР 80А4 с характеристиками: номинальная мощность Р=1,1 кВт, частота вращения

вала n=1395

![]() , диаметр вала dэ=22 мм, длина

выходного конца вала l1 =60 мм.

, диаметр вала dэ=22 мм, длина

выходного конца вала l1 =60 мм.

3. Определение общего передаточного числа и разбивка его по ступеням

3.1 Общее передаточное число привода

![]()

где ![]() =1395

=1395 ![]() – частота вращения вала

электродвигателя;

– частота вращения вала

электродвигателя;

![]() =7,085

=7,085 ![]() – частота вращения

приводного вала.

– частота вращения

приводного вала.

3.2 Разбивка общего передаточного числа по ступеням

![]() ,

,

где ![]() – передаточное число

редуктора;

– передаточное число

редуктора;

![]() – передаточное число цепной

передачи;

– передаточное число цепной

передачи;

Передаточное число цепной

передачи: ![]()

Передаточное число

редуктора: ![]()

Передаточное число

тихоходной ступени: ![]()

Передаточное число

промежуточной ступени:![]()

Передаточное число

быстроходной ступени: ![]()

4. Определение мощности, крутящего момента и частоты вращения каждого вала привода

4.1 Мощности на валах

![]()

![]() ;

;

![]()

![]() ;

;

![]() ;

;

![]()

![]() ;

;

![]() .

.

где ![]() – мощности на валах

редуктора;

– мощности на валах

редуктора;

![]() – коэффициенты полезного

действия.

– коэффициенты полезного

действия.

4.2 Частоты вращения валов

![]() ;

;

![]()

![]() ;

;

![]()

![]() ;

;

![]()

![]() ;

;

![]()

![]() ;

;

где ![]() – частоты вращения валов;

– частоты вращения валов;

![]() – передаточные числа.

– передаточные числа.

4.3 Крутящие моменты на валах привода

![]() ;

;

![]() ;

;

![]() ;

;

![]()

![]()

где ![]() крутящие моменты на валах.

крутящие моменты на валах.

Результаты расчетов сведем в таблицу

| Вал |

Мощность |

Частота вращения |

Крутящий момент |

| 1 | 1,078 | 1395 | 7,406 |

| 2 | 1,046 | 257,074 | 38,858 |

| 3 | 1,014 | 59,785 | 161,975 |

| 4 | 0,948 | 15,942 | 589,462 |

| 5 | 0,925 | 7,085 | 1246,824 |

5. Расчет ступеней редуктора

5.1 Быстроходная ступень

5.1.1 Выбор материалов и определение допускаемых напряжений

| Колесо: | Шестерня: | |

|

Сталь 40Х, улучшение,

|

Сталь 40Х, улучшение+закалка ТВЧ,

|

|

|

Частота вращения вала

колеса: Ресурс передачи: Передаточное число: Передача работает с режимом III. |

||

| 1) Коэффициент приведения для расчетов на: | ||

|

а) контактную

выносливость б) изгибную

выносливость |

|

|

|

2) Числа циклов пределу выносливости для расчетов на: |

||

|

а) контактную

выносливость б) изгибную

выносливость |

|

|

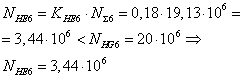

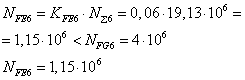

| 3) Суммарное число циклов перемены напряжений: | ||

|

|

|

|

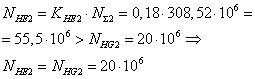

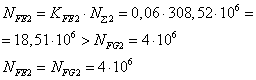

| 4) Эквивалентные числа циклов перемены напряжений для расчета на: | ||

|

а) контактную

выносливость б) изгибную

выносливость |

|

|

|

5) Предельные допускаемые напряжения для расчетов на прочность при действии пиковых нагрузок: а) контактная прочность |

||

|

|

|

|

| б) изгибная прочность | ||

|

|

|

|

|

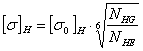

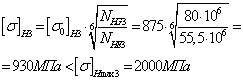

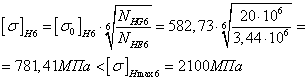

6) Допускаемые напряжения для расчета на контактную выносливость:

|

||

|

|

|

|

|

Так как разница допускаемое напряжение:

или Для расчета принимаем

меньшее значение, т.е. |

||

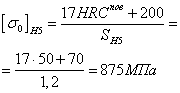

7) Допускаемые напряжения для расчета на изгибную выносливость:

|

|

|

5.1.2 Определение коэффициентов нагрузки

Коэффициент нагрузки при расчете на контактную выносливость:

![]() .

.

Коэффициент нагрузки при расчете на изгибную выносливость:

![]() .

.

![]()

![]()

![]()

![]() ,

, ![]() ;

;

![]() ,

, ![]() ;

;

;

;

Передача выполняется по 8-й степени точности.

![]() ;

;

![]() .

.

Коэффициенты нагрузки:

![]()

5.1.3 Проектный расчет

Крутящий момент на валу

колеса: ![]() Н/м.

Н/м.

Частота вращения вала

шестерни: ![]() .

.

Передаточное число

ступени: ![]() .

.

1) Предварительное значение межосевого расстояния:

.

.

Принимаем ![]() =90 мм.

=90 мм.

2) Рабочая ширина венца колеса:

![]() .

.

3) Рабочая ширина шестерни:

![]() .

.

4) Модуль передачи:

;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Принимаем ![]() .

.

5) Минимальный угол наклона зубьев:

![]() ;

;

![]() .

.

6) Суммарное число зубьев:

![]() .

.

7) Действительное значение угла наклона зубьев:

![]()

![]()

![]() .

.

8) Число зубьев шестерни:

![]() ;

;

![]() ;

;

![]() .

.

9) Число зубьев колеса:

![]() .

.

10) Фактическое передаточное число:

![]() .

.

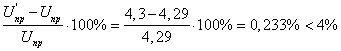

Ошибка передаточного числа:

![]() .

.

11) Проверка зубьев на изгибную выносливость:

![]() , где

, где

Эквивалентное число зубьев колеса:

![]() .

.

Коэффициент, учитывающий форму зуба колеса:

![]() .

.

Коэффициент, учитывающий наклон зуба:

![]() .

.

Напряжение в опасном сечении зуба колеса:

Эквивалентное число зубьев шестерни:

![]() .

.

Коэффициент, учитывающий форму зуба шестерни:

![]() .

.

Напряжение в опасном сечении зуба шестерни:

![]() ;

;

![]() .

.

12) Диаметры делительных окружностей:

![]() ;

;

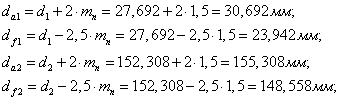

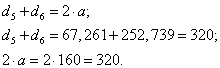

![]() .

.

Проверка:

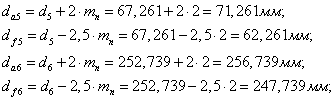

13) Диаметры окружностей вершин и впадин зубьев:

14) Проверка возможности обеспечения принятых механических характеристик при термической обработке заготовки:

Наружный диаметр

заготовки шестерни ![]() .

.

Толщина сечения обода колеса

![]() .

.

Следовательно, требуемые механические характеристики могут быть получены при термической обработке.

15) Силы, действующие на валы от зубчатых колёс:

Окружная сила: ![]() .

.

Радиальная сила: ![]() .

.

Осевая сила: ![]() .

.

5.2 Промежуточная ступень

5.2.1 Выбор материалов и определение допускаемых напряжений

| Колесо: | Шестерня: | |

|

Сталь 40Х, улучшение,

|

Сталь 40Х, улучшение+закалка ТВЧ,

|

|

|

Частота вращения вала

колеса: Ресурс передачи: Передаточное число: Передача работает с режимом III. |

||

| 1) Коэффициент приведения для расчетов на: | ||

|

а) контактную

выносливость б) изгибную

выносливость |

|

|

|

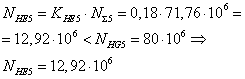

2) Числа циклов |

||

|

а) контактную

выносливость б) изгибную

выносливость |

|

|

| 3) Суммарное число циклов перемены напряжений: | ||

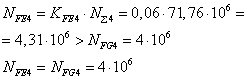

|

|

|

|

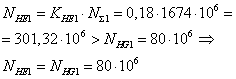

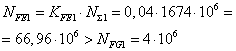

| 4) Эквивалентные числа циклов перемены напряжений для расчета на: | ||

|

а) контактную

выносливость б) изгибную

выносливость |

|

|

|

5) Предельные допускаемые напряжения для расчетов на прочность при действии пиковых нагрузок: а) контактная прочность |

||

|

|

|

|

| б) изгибная прочность | ||

|

|

|

|

|

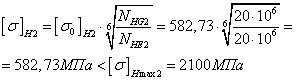

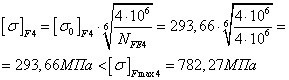

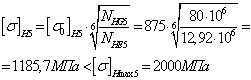

6) Допускаемые напряжения для расчета на контактную выносливость:

|

||

|

|

|

|

|

Так как разница допускаемое напряжение:

или Для расчета принимаем

меньшее значение, т.е. |

||

7) Допускаемые напряжения для расчета на изгибную выносливость:

|

|

|

5.2.2 Определение коэффициентов нагрузки

Коэффициент нагрузки при расчете на контактную выносливость:

![]() .

.

Коэффициент нагрузки при расчете на изгибную выносливость:

![]() .

.

![]()

![]()

![]()

![]() ,

, ![]() ;

;

![]() ,

, ![]() ;

;

;

;

Передача выполняется по 8-й степени точности.

![]() ;

;

![]() .

.

Коэффициенты нагрузки:

![]()

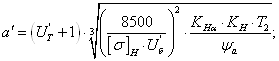

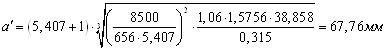

5.2.3 Проектный расчет

Крутящий момент на валу

колеса: ![]() Н/м.

Н/м.

Частота вращения вала

шестерни: ![]() .

.

Передаточное число

ступени: ![]() .

.

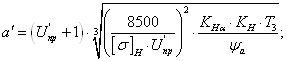

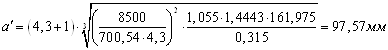

1) Предварительное значение межосевого расстояния:

.

.

Принимаем ![]() =125 мм.

=125 мм.

2) Рабочая ширина венца колеса:

![]() .

.

3) Рабочая ширина шестерни:

![]() .

.

4) Модуль передачи:

;

;

![]() ;

;

;

;

![]() ;

;

![]() .

.

Принимаем ![]() .

.

5) Минимальный угол наклона зубьев:

![]() ;

;

![]() .

.

6) Суммарное число зубьев:

![]() .

.

7) Действительное значение угла наклона зубьев:

![]()

![]()

![]() .

.

8) Число зубьев шестерни:

![]() ;

;

![]() ;

;

![]() .

.

9) Число зубьев колеса:

![]() .

.

10) Фактическое передаточное число:

![]() .

.

Ошибка передаточного числа:

.

.

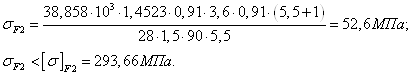

11) Проверка зубьев на изгибную выносливость:

, где

, где

Эквивалентное число зубьев колеса:

![]() .

.

Коэффициент, учитывающий форму зуба колеса:

![]() .

.

Коэффициент, учитывающий наклон зуба:

![]() .

.

Напряжение в опасном сечении зуба колеса:

Эквивалентное число зубьев шестерни:

![]() .

.

Коэффициент, учитывающий форму зуба шестерни:

![]() .

.

Напряжение в опасном сечении зуба шестерни:

![]() ;

;

![]() .

.

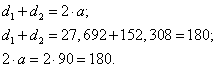

12) Диаметры делительных окружностей:

![]() ;

;

![]() .

.

Проверка:

13) Диаметры окружностей вершин и впадин зубьев:

14) Проверка возможности обеспечения принятых механических характеристик при термической обработке заготовки:

Наружный диаметр

заготовки шестерни ![]() .

.

Толщина сечения обода колеса

![]() .

.

Следовательно, требуемые механические характеристики могут быть получены при термической обработке.

15) Силы, действующие на валы от зубчатых колёс:

Окружная сила: ![]() .

.

Радиальная сила: ![]() .

.

Осевая сила: ![]() .

.

5.3 Тихоходная ступень

5.3.1 Выбор материалов и определение допускаемых напряжений

| Колесо: | Шестерня: | |

|

Сталь 40Х, улучшение,

|

Сталь 40Х, улучшение+закалка ТВЧ,

|

|

|

Частота вращения вала

колеса: Ресурс передачи: Передаточное число: Передача работает с режимом III. |

||

| 1) Коэффициент приведения для расчетов на: | ||

|

а) контактную выносливость

б) изгибную

выносливость |

|

|

|

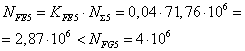

2) Числа циклов |

||

|

а) контактную

выносливость б) изгибную

выносливость |

|

|

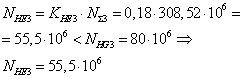

| 3) Суммарное число циклов перемены напряжений: | ||

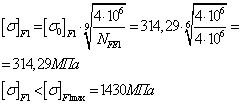

|

|

|

|

| 4) Эквивалентные числа циклов перемены напряжений для расчета на: | ||

|

а) контактную

выносливость б) изгибную

выносливость |

|

|

|

5) Предельные допускаемые напряжения для расчетов на прочность при действии пиковых нагрузок: а) контактная прочность |

||

|

|

|

|

| б) изгибная прочность | ||

|

|

|

|

|

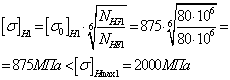

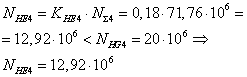

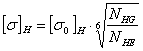

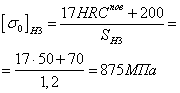

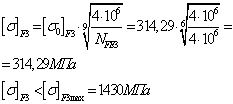

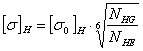

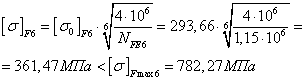

6) Допускаемые напряжения для расчета на контактную выносливость:

|

||

|

|

|

|

|

Так как разница

или Для расчета принимаем

меньшее значение, т.е. |

||

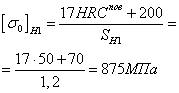

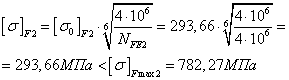

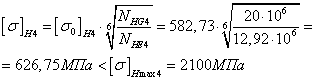

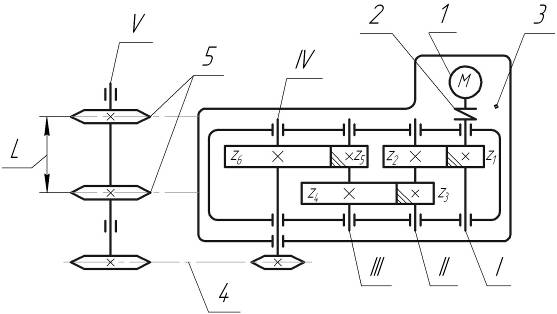

7) Допускаемые напряжения для расчета на изгибную выносливость:

|

|

|

5.3.2 Определение коэффициентов нагрузки

Коэффициент нагрузки при расчете на контактную выносливость:

![]() .

.

Коэффициент нагрузки при расчете на изгибную выносливость:

![]() .

.

![]()

![]()

![]()

![]() ,

, ![]() ;

;

![]() ,

, ![]() ;

;

;

;

Передача выполняется по 8-й степени точности.

![]() ;

;

![]() .

.

Коэффициенты нагрузки:

![]()

5.3.3 Проектный расчет

Крутящий момент на валу

колеса: ![]() Н/м.

Н/м.

Частота вращения вала

шестерни: ![]() .

.

Передаточное число

ступени: ![]() .

.

1) Предварительное значение межосевого расстояния:

.

.

Принимаем ![]() =160 мм.

=160 мм.

2) Рабочая ширина венца колеса:

![]() .

.

3) Рабочая ширина шестерни:

![]() .

.

4) Модуль передачи:

;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Принимаем ![]() .

.

5) Минимальный угол наклона зубьев:

![]() ;

;

![]() .

.

6) Суммарное число зубьев:

![]() .

.

7) Действительное значение угла наклона зубьев:

![]()

![]()

![]() .

.

8) Число зубьев шестерни:

![]() ;

;

![]() ;

;

![]() .

.

9) Число зубьев колеса:

![]() .

.

10) Фактическое передаточное число:

![]() .

.

Ошибка передаточного числа:

![]() .

.

11) Проверка зубьев на изгибную выносливость:

![]() , где

, где

Эквивалентное число зубьев колеса:

![]() .

.

Коэффициент, учитывающий форму зуба колеса:

![]() .

.

Коэффициент, учитывающий наклон зуба:

![]() .

.

Напряжение в опасном сечении зуба колеса:

Эквивалентное число зубьев шестерни:

![]() .

.

Коэффициент, учитывающий форму зуба шестерни:

![]() .

.

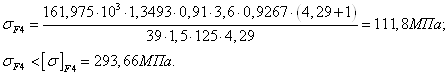

Напряжение в опасном сечении зуба шестерни:

![]() ;

;

![]() .

.

12) Диаметры делительных окружностей:

![]() ;

;

![]() .

.

Проверка:

13) Диаметры окружностей вершин и впадин зубьев:

14) Проверка возможности обеспечения принятых механических характеристик при термической обработке заготовки:

Наружный диаметр

заготовки шестерни ![]() .

.

Толщина сечения обода колеса

![]() .

.

Следовательно, требуемые механические характеристики могут быть получены при термической обработке.

15) Силы, действующие на валы от зубчатых колёс:

Окружная сила: ![]() .

.

Радиальная сила: ![]() .

.

Осевая сила: ![]() .

.

6. Определение диаметров участков валов

6.1. Для быстроходного вала 1

![]() Принимаем:

Принимаем:

![]()

По d выбираем t=1,5 и r=1,5

![]() Принимаем:

Принимаем:

![]()

![]() Принимаем:

Принимаем: ![]()

6.2. Для промежуточного вала 2

![]() Принимаем:

Принимаем: ![]()

По dк выбираем f=1 и r=2

![]() Принимаем:

Принимаем: ![]()

![]() Принимаем:

Принимаем:

![]()

![]() Принимаем:

Принимаем: ![]()

6.3 Для промежуточного вала 3

![]() Принимаем:

Принимаем:

![]()

По dк выбираем f=1,2 и r=2,5

![]() Принимаем:

Принимаем:

![]()

![]() Принимаем:

Принимаем:

![]()

![]() Принимаем:

Принимаем:

![]()

6.4 Для тихоходного вала 4

![]() Принимаем:

Принимаем: ![]()

По d выбираем t=3,5 и r=2,5

![]() Принимаем:

Принимаем: ![]()

![]() Принимаем:

Принимаем: ![]()

![]() Принимаем:

Принимаем: ![]()

![]() Принимаем:

Принимаем: ![]()

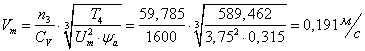

7. Расчет цепной передачи

Исходные данные:

Т4=589,5 Н∙м крутящий момент на валу ведущей звездочки;

n4=15,94 мин-1 частота вращения ведущей звездочки;

U=2,25 – передаточное число цепной передачи.

7.1 Выбор цепи

Назначим двухрядную роликовую цепь типа ПР.

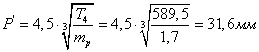

Предварительное значение шага цепи:

По стандарту выбираем цепь:

2ПР – 25,4–11340; значение А=256 мм2

7.2 Назначение основных параметров

а) Рекомендуемое число зубьев звездочки:

Найдем рекомендуемое число

зубьев Z1 в зависимости от передаточного числа: ![]()

б) Межосевое расстояние:

примем, что а = 30∙Р = 30∙25,4 = 762 мм.

в) Наклон передачи примем меньше 60°.

г) Смазывание цепи нерегулярное.

7.3 Определение давления в шарнире

Найдем значение коэффициента КЭ, учитывающего условия эксплуатации цепи

КЭ = Кд∙ КА ∙ КН∙ Крег ∙Ксм ∙ Креж =1∙1∙1∙1∙1,5∙1,45=2,175

Где:

Кд =1 – нагрузка без толчков и ударов;

КА=1 – оптимальное межосевое расстояние;

КН=1 – наклон передачи менее 60°;

Крег=1 передача с нерегулируемым натяжением цепи;

Ксм=1,5 – смазывание цепи нерегулярное;

Креж =1 – работа в три смены.

Окружная сила, передаваемая цепью:

![]() .

.

Давление в шарнире двухрядной цепи (mp=1,7):

![]() .

.

[σ]=40 MПа – допускаемое давление в шарнире

7.4 Число зубьев ведомой звездочки

Z2 =U∙Z1 =2,25 ∙23=51.

7.5 Уточнение передаточного числа

![]()

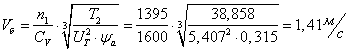

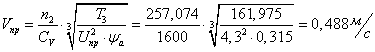

7.6 Частота вращения ведомой звездочки

![]() .

.

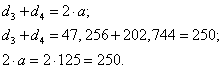

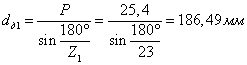

7.7 Делительный диаметр ведущей звездочки

.

.

7.8 Делительный диаметр ведомой звездочки

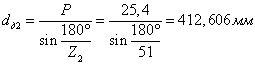

.

.

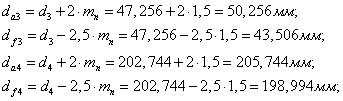

7.9 Диаметр окружности выступов ведущей звездочки

![]() .

.

7.10 Диаметр окружности выступов ведомой звездочки

![]() .

.

7.11 Диаметр обода ведущей звездочки (наибольший)

![]() .

.

Принимаем ![]() .

.

7.11 Диаметр обода ведущей звездочки (наибольший)

![]() .

.

Принимаем ![]() .

.

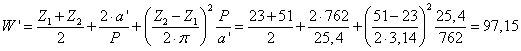

7.13 Потребное число звеньев цепи

Принимаем ![]() .

.

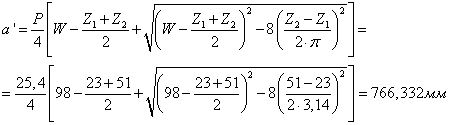

7.14 Уточненное межосевое расстояние

7.15 Окончательное значение межосевого расстояния

![]() ;

;

![]() ;

;

![]() .

.

7.16 Нагрузка на валы звездочек

![]() .

.

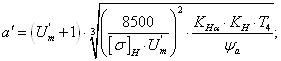

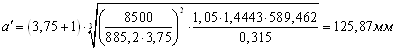

8. Выбор и расчет предохранительного устройства

В качестве предохранительного устройства выберем предохранительную муфту с разрушающимся элементом, так как конвейер подвергается случайным и редким перегрузкам. Муфту расположим на приводном валу.

Для определения величины расчетного момента для предохранительной муфты воспользуемся формулой:

![]()

![]() ;

;

Примем ![]()

Тогда ![]()

По таблице определяем

стандартное значение усилия среза ![]() .

.

Этому значению

соответствует штифт диаметром ![]() .

.

Предусмотрим в конструкции муфты два штифта, расположенных симметрично.

Определим диаметр, на котором будут расположены штифты:

![]()

Отсюда ![]() .

.

9. Выбор подшипников

Для быстроходного вала I редуктора выбираем радиальные однорядные шарикоподшипники средней серии №305 ГОСТ 8338–75.

Для них имеем:

![]() – диаметр внутреннего кольца;

– диаметр внутреннего кольца;

![]() – диаметр наружного кольца;

– диаметр наружного кольца;

![]() – ширина подшипника;

– ширина подшипника;

![]() – динамическая грузоподъёмность;

– динамическая грузоподъёмность;

![]() – статическая грузоподъёмность;

– статическая грузоподъёмность;

![]() – предельная частота вращения при жидком

смазочном материале.

– предельная частота вращения при жидком

смазочном материале.

На подшипник действуют: ![]() – радиальная сила;

– радиальная сила;

![]() – осевая сила;

– осевая сила;

Частота вращения:![]() .

.

Требуемый ресурс работы: ![]() .

.

Для промежуточного вала II редуктора выбираем радиальные однорядные шарикоподшипники средней серии №306 ГОСТ 8338–75.

Для них имеем:

![]() – диаметр внутреннего кольца;

– диаметр внутреннего кольца;

![]() – диаметр наружного кольца;

– диаметр наружного кольца;

![]() – ширина подшипника;

– ширина подшипника;

![]() – динамическая грузоподъёмность;

– динамическая грузоподъёмность;

![]() – статическая грузоподъёмность;

– статическая грузоподъёмность;

![]() – предельная частота вращения при жидком

смазочном материале.

– предельная частота вращения при жидком

смазочном материале.

На подшипник действуют: ![]() – радиальная сила;

– радиальная сила;

![]() – осевая сила;

– осевая сила;

Частота вращения:![]() .

.

Требуемый ресурс работы: ![]() .

.

Для промежуточного вала III редуктора выбираем радиальные однорядные шарикоподшипники средней серии №308 ГОСТ 8338–75.

Для них имеем:

![]() – диаметр внутреннего кольца;

– диаметр внутреннего кольца;

![]() – диаметр наружного кольца;

– диаметр наружного кольца;

![]() – ширина подшипника;

– ширина подшипника;

![]() – динамическая грузоподъёмность;

– динамическая грузоподъёмность;

![]() – статическая грузоподъёмность;

– статическая грузоподъёмность;

![]() – предельная частота вращения при жидком

смазочном материале.

– предельная частота вращения при жидком

смазочном материале.

На подшипник действуют: ![]() – радиальная сила;

– радиальная сила;

![]() – осевая сила;

– осевая сила;

Частота вращения:![]() .

.

Требуемый ресурс работы: ![]() .

.

Для тихоходного вала IV редуктора выбираем радиальные однорядные шарикоподшипники средней серии №311 ГОСТ 8338–75.

Для них имеем:

![]() – диаметр внутреннего кольца;

– диаметр внутреннего кольца;

![]() – диаметр наружного кольца;

– диаметр наружного кольца;

![]() – ширина подшипника;

– ширина подшипника;

![]() – динамическая грузоподъёмность;

– динамическая грузоподъёмность;

![]() – статическая грузоподъёмность;

– статическая грузоподъёмность;

![]() – предельная частота вращения при жидком

смазочном материале.

– предельная частота вращения при жидком

смазочном материале.

На подшипник действуют: ![]() – радиальная сила;

– радиальная сила;

![]() – осевая сила;

– осевая сила;

Частота вращения:![]() .

.

Требуемый ресурс работы: ![]() .

.

Для приводного вала V редуктора выбираем радиальные двухрядные сферические

шарикоподшипники ![]() ГОСТ 5720–75.

ГОСТ 5720–75.

Для них имеем:

![]() – диаметр внутреннего кольца подшипника;

– диаметр внутреннего кольца подшипника;

![]() – диаметр наружного кольца подшипника;

– диаметр наружного кольца подшипника;

![]() – ширина подшипника;

– ширина подшипника;

![]() – динамическая грузоподъёмность;

– динамическая грузоподъёмность;

![]() – статическая грузоподъёмность;

– статическая грузоподъёмность;

![]() – коэффициент осевого нагружения;

– коэффициент осевого нагружения;

![]() – предельная частота вращения при

пластичном смазочном материале.

– предельная частота вращения при

пластичном смазочном материале.

Частота вращения:![]() .

.

Требуемый ресурс работы: ![]() .

.

10. Проверка подшипников наиболее нагруженного вала редуктора по динамической грузоподъемности

Рассчитываем подшипники тихоходного вала. Имеем радиальные однорядные шарикоподшипники средней серии №311 ГОСТ 8338–75.

Для них имеем:

![]() – диаметр внутреннего кольца;

– диаметр внутреннего кольца;

![]() – диаметр наружного кольца;

– диаметр наружного кольца;

![]() – ширина подшипника;

– ширина подшипника;

![]() – динамическая грузоподъёмность;

– динамическая грузоподъёмность;

![]() – статическая грузоподъёмность;

– статическая грузоподъёмность;

![]() – предельная частота вращения при жидком

смазочном материале.

– предельная частота вращения при жидком

смазочном материале.

На подшипник действуют: ![]() – радиальная сила;

– радиальная сила;

![]() – осевая сила;

– осевая сила;

Частота вращения:![]() .

.

Требуемый ресурс работы: ![]() .

.

Найдём:

![]() – коэффициент безопасности

– коэффициент безопасности

![]() – температурный коэффициент

– температурный коэффициент

![]() – коэффициент вращения

– коэффициент вращения

Определяем эквивалентную нагрузку:

Определим ![]() .

.

Находим ![]() .

.

Определим ![]()

Определяем значение коэффициента радиальной динамической нагрузки x=0,56 и коэффициента осевой динамической нагрузки y=1,99.

Определяем эквивалентную радиальную динамическую нагрузку:

![]()

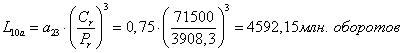

Определим ресурс принятого подшипника:

или

![]() , что удовлетворяет требованиям.

, что удовлетворяет требованиям.

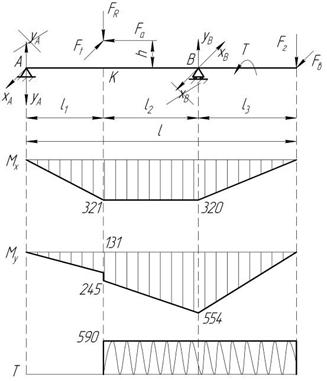

11. Проверочный расчет наиболее нагруженного вала редуктора

11.1 Выбор расчетной схемы и определение расчетных нагрузок

Проводим расчет тихоходного вала.

|

|

|

![]() – окружная сила;

– окружная сила;

![]() – осевая сила;

– осевая сила;

![]() – радиальная сила;

– радиальная сила;

![]() – крутящий момент.

– крутящий момент.

От звездочки:

![]() – горизонтальная составляющая,

– горизонтальная составляющая,

![]() – вертикальная

составляющая.

– вертикальная

составляющая.

Расчетная схема по чертежу тихоходного вала

![]()

![]()

![]()

![]()

![]() .

.

Определим реакции опор в вертикальной плоскости.

1.![]() :

:

![]() , отсюда находим

, отсюда находим

![]() , что

, что ![]() .

.

2. ![]() ,

, ![]() ,

, ![]() . Получаем, что

. Получаем, что ![]() .

.

Выполним проверку: ![]() ,

, ![]() ,

,

![]() ,

, ![]() .

Следовательно, вертикальные реакции найдены верно.

.

Следовательно, вертикальные реакции найдены верно.

Определим реакции опор в горизонтальной плоскости.

3. ![]() ,

,

![]() ,

,

![]() , получаем, что

, получаем, что ![]() .

.

4. ![]() ,

,

![]() ,

,

![]() , отсюда

, отсюда ![]() .

.

Проверим правильность нахождения

горизонтальных реакций: ![]() ,

, ![]() ,

, ![]() ,

,

![]() – верно.

– верно.

По эпюре видно, что самое опасное сечение вала находится в точке В, причём моменты здесь будут иметь значения:

![]() ,

,

![]() .

.

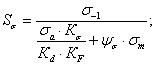

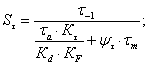

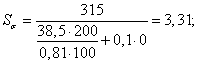

11.2 Проверка вала на усталостную выносливость

Расчёт производим в форме проверки коэффициента

запаса сопротивления усталости ![]() ,

значение которого можно принять

,

значение которого можно принять ![]() . При

этом должно выполняться условие:

. При

этом должно выполняться условие: ![]() , где

, где

![]() и

и ![]() коэффициенты запаса по нормальным и касательным напряжениям.

коэффициенты запаса по нормальным и касательным напряжениям.

Найдём результирующий изгибающий момент:

![]() .

.

Определим механические характеристики

материала вала (Сталь 45): ![]() временное сопротивление (предел прочности при растяжении);

временное сопротивление (предел прочности при растяжении);

![]() и

и ![]() пределы выносливости гладких образцов при изгибе и кручении.

пределы выносливости гладких образцов при изгибе и кручении.

Здесь: ![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Определим запас сопротивления усталости по изгибу:

Определим запас сопротивления усталости по кручению:

Найдём расчётное значение коэффициента запаса сопротивления усталости:

![]() – условие выполняется.

– условие выполняется.

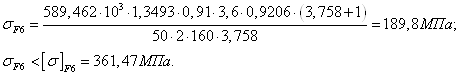

11.3 Проверка вала на статические перегрузки

Проверку статической прочности производим в целях предупреждения пластических деформаций и разрушений с учетом кратковременных перегрузок.

Определим эквивалентное напряжение

![]() ,

,

где ![]() ;

;

![]() ;

;

![]() .

.

Тогда ![]() .

.

11.4 Расчет вала на жесткость

Упругие перемещения вала отрицательно влияют на работу связанных с ним деталей. От прогиба вала в зубчатом зацеплении возникает концентрация нагрузки по длине зуба.

В связи с этим определим прогиб вала под колесом, используя готовую расчетную схему и формулу:

![]() ,

,

где ![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

Тогда ![]() .

.

12. Выбор и расчет шпоночных соединений

Все шпонки редуктора призматические со скругленными торцами. Размеры соответствуют ГОСТ 23360–78.

Для промежуточного вала II:

![]()

![]() ,

,

где ![]()

По значению диаметра вала определяем размеры b и h.

![]()

![]()

Принимаем ![]()

Выбираем шпонку 12х8х22.

Для промежуточного вала III:

![]()

![]() ,

,

где ![]()

По значению диаметра вала определяем размеры b и h.

![]()

![]()

Принимаем ![]()

Выбираем шпонку 14х9х36.

Для тихоходного вала IV:

![]()

![]() ,

,

где ![]()

По значению диаметра вала определяем размеры b и h.

![]()

![]()

Принимаем ![]()

Выбираем две шпонки 14х9х70.

Для приводного вала V:

![]()

![]() ,

,

где ![]()

По значению диаметра вала определяем размеры b и h.

![]()

![]()

Принимаем ![]()

Выбираем шпонку 14х9х125 и две шпонки 14х9х63.

13. Выбор смазки редуктора

Для уменьшения потерь мощности на трение и снижения интенсивности износа трущихся поверхностей, а также для предохранения их от заедания, задиров, коррозии и лучшего отвода теплоты трущиеся поверхности деталей должны иметь надежную смазку.

Для смазывания передач широко применяют картерную систему. В корпус редуктора заливают масло так, чтобы венцы колес были в него погружены. Колеса при вращении увлекают масло, разбрызгивая его внутри корпуса. Масло попадает на внутренние стенки корпуса, откуда стекает в нижнюю его часть. Внутри корпуса образуется взвесь частиц масла в воздухе, которая покрывает поверхность расположенных внутри корпуса деталей.

Принцип назначения сорта масла следующий: чем выше окружная скорость колеса, тем меньше должна быть вязкость масла, и чем выше контактные давления в зацеплении, тем большей вязкостью должно обладать масло. Поэтому требуемую вязкость масла определяют в зависимости от контактных напряжений и окружной скорости колес.

Выбираем масло И-Г-А-68 ГОСТ 20799–88.

И – индустриальное,

Г – для гидравлических систем,

А – масло без присадок,

68 – класс кинематической вязкости.

Подшипники смазываются тем же маслом, стекающим со стенок корпуса редуктора.

Объем масла V=5 литров.

Список литературы

1. М.Н. Иванов, В.Н. Иванов. Детали машин. М.: «Высш. школа», 1975.

2. П.Ф. Дунаев, О.П. Леликов. Конструирование узлов и деталей машин. М.: Издательский центр «Академия», 2007.

3. Д.Н. Решетов Детали машин. Атлас конструкций.

М.: «Машиностроение», 1970.

4. Д.Н. Решетов Детали машин. М.: «Машиностроение», 1989.