Рефераты по коммуникации и связи

Рефераты по косметологии

Рефераты по криминалистике

Рефераты по криминологии

Рефераты по науке и технике

Рефераты по кулинарии

Рефераты по культурологии

Рефераты по зарубежной литературе

Рефераты по логике

Рефераты по логистике

Рефераты по маркетингу

Рефераты по международному публичному праву

Рефераты по международному частному праву

Рефераты по международным отношениям

Рефераты по культуре и искусству

Рефераты по менеджменту

Рефераты по металлургии

Рефераты по налогообложению

Рефераты по оккультизму и уфологии

Рефераты по педагогике

Рефераты по политологии

Рефераты по праву

Биографии

Рефераты по предпринимательству

Рефераты по психологии

Рефераты по радиоэлектронике

Рефераты по риторике

Рефераты по социологии

Рефераты по статистике

Рефераты по страхованию

Рефераты по строительству

Рефераты по схемотехнике

Рефераты по таможенной системе

Сочинения по литературе и русскому языку

Рефераты по теории государства и права

Рефераты по теории организации

Рефераты по теплотехнике

Рефераты по технологии

Рефераты по товароведению

Рефераты по транспорту

Рефераты по трудовому праву

Рефераты по туризму

Рефераты по уголовному праву и процессу

Рефераты по управлению

Дипломная работа: Технологический процесс изготовления шпинделя 4-хшпиндельной комбинированной головки

Дипломная работа: Технологический процесс изготовления шпинделя 4-хшпиндельной комбинированной головки

УДК 621.9.65.015.№п/п

Аннотация

ФИО. Технологический процесс изготовления шпинделя 4-х шпиндельной комбинированной головки. Дипломный проект. Тольятти.: ТГУ, 2005 г.

Расчетно-пояснительная записка – стр.

Графическая часть ( 10,5 л. формата А1) – чертеж детали, листы исследовательской части: аналитические и патентные исследования, план изготовления, технологические наладки, чертежи станочного и контрольного приспособлений чертеж размерного анализа в продольном направлении, режущий инструмент, планировка участка.

В дипломной работе приведен технологический маршрут и план изготовления шпинделя 4-хшпиндельной комбинированной головки. Проведен размерный анализ технологического процесса в продольном направлении. Составлены размерные цепи и их уравнения. Проведена проверка условий точности изготовления детали. Произведены научные литературные исследования процесса шлицешлифования. Выполнен патентный поиск. Выбрана и спроектирована заготовка. Разработаны схемы базирования на каждой спроектированной технологической операции. Произведен расчет режимов резания. Выполнена оптимизация режимов резания на шлицешлифовальной операции. Спроектировано станочное и контрольное приспособление для усовершенствованной операции. Спроектирован участок обработки шпинделя 4-хшпиндельной комбинированной головки. Произведен экономический расчет проекта. Рассмотрены вопросы безопасности и экологичности проекта. Составлены маршрутная карта, операционные карты, спецификации к чертежам.

Содержание

Введение

1. Анализ исходных данных

1.1 Анализ служебного назначения детали

1.2 Обоснование выбора материала

1.3 Анализ технологичности конструкции детали

1.4 Определение типа производства

1.5 Задачи проекта

1.6 Проблемы и возможные пути их устранения

2. Аналитические исследования процесса шлицеобработки

3. Патентные исследования червячной фрезы

3.1 Исследование уровня вида техники

3.2 Патентный поиск

3.2.1 Отбор документации, имеющей отношение к ИТР

3.2.2 Анализ сущности отобранных ТР

3.3 Описание усовершенствованного объекта

3.4. Исследование патентной чистоты усовершенствованного объекта

3.5 Исследование патентоспособности технического решения

4. Выбор и проектирование заготовки

4.1 Получение заготовки методом поката

4.2 Получение заготовки методом штамповки

4.3 Экономическое обоснование выбора метода получения заготовки

5. Разработка схем базирования. Технологический маршрут и план изготовления шпинделя

5.1 Разработка схем базирования

5.2 Технологический маршрут и план изготовления

6. Выбор СТО

6.1 Проектирование технологических операций

6.2 Расчет режимов резания

7. Проектирование станочного приспособления

8. Проектирование контрольного приспособления

9. Расчет режущего инструмента

10. Размерный анализ технологического процесса в продольном направлении

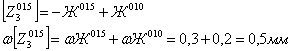

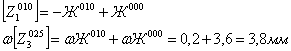

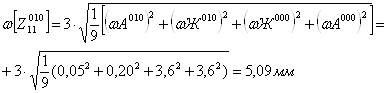

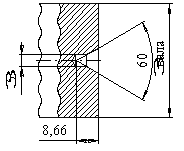

10.1 Размерные цепи и их уравнения

10.2 Проверка условий точности изготовления детали

10.3 Расчет припусков продольных размеров

10.4 Расчет операционных размеров

11. Проектирование участка механической обработки

12. Безопасность и экологичность проекта

13. Экономическое обоснование проекта

Заключение

Литература

Введение

Основная задача рациональной эксплуатации машиностроительного оборудования состоит в обеспечении длительной и безотказной обработки на них деталей с заданной производительность, точностью, чистотой обработки и изготовления при минимальных затратах на ремонт.

Длительное сохранение точности и безотказная работа любого оборудования возможна лишь при соблюдении правил, предусматривающих защиту от вредных воздействий, как естественно возникающих в процессе его работы, так и зависящих от работы окружающего оборудования и действий обслуживающего персонала.

Правила работы на станках имеют целью предотвратить ускоренный износ их отдельных узлов, приводящих к потере точности, и не допустить случайные поломки.

Но все-таки не исключены случаи поломок деталей и узлов машиностроительного оборудования. Чтобы максимально исключить вероятность возникновения поломок необходимо анализировать и предвидеть “тонкие места” в конструкции деталей. И, используя современные высокотехничные методы и виды обработки, пытаться достигнуть высокого коэффициента надежности и долговечности с минимальными затратами по себестоимости.

1 Анализ исходных данных

1.1 Анализ служебного назначения

Деталь “Шпиндель” – ответственная нагруженная деталь, являющаяся “стержнем” в сборочном узле, она воспринимает и передает движение смежным деталям, что требует от шпинделя высокой прочности и твердости.

Деталь в работе испытывает однонаправленные циклические нагрузки, поэтому наиболее вероятными видами разрушения могут стать истирание внутренних поверхностей глухого отверстия и боковых поверхностей шлицев или же при превышении нагрузок возможен скол фрагмента шлица или ряда зубьев.

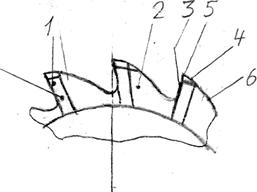

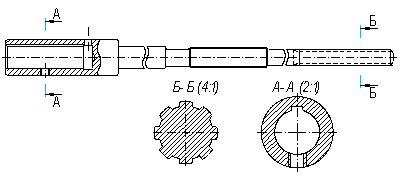

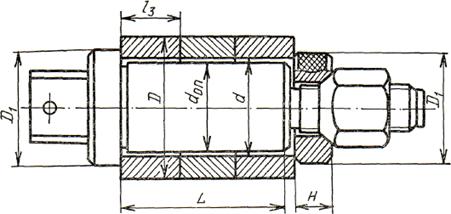

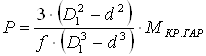

Эскиз детали представлен на рисунке 1.1.

Рис. 1.1 Эскиз детали «Шпиндель»

Шпиндель передает вращательное движение. На отдельном листе (рис.1.2) представлена нумерация поверхностей детали и кодировка размеров.

Нумерация поверхностей шпинделя и кодировка размеров детали «Шпиндель»

Рис. 1.2

1.2 Обоснование выбора материала

Одним из способов избежать поломок является верный выбор материала заготовки и изменения состояния структуры путем термических и химико-термических обработок, которые придадут материалу особенные и необходимые свойства.

Остановим свой выбор на цементируемой (низкоуглеродистой) легированной стали 19ХГН, которая применяется для нагруженных деталей, в которых необходимо иметь высокую твердость поверхностного слоя и достаточно прочную сердцевину. Деталях из легированных сталях сердцевина после термообработки прочная в связи с образованием в ней бейнита или низкоуглеродистого мартенсита (HRC 30…45).

Состав стали представим в таблице 1.1 .

Таблица 1.1

Состав стали 19ХГН

С |

Si | Mg | Cr | Ni | Mo | Al | Ti | V | P |

S |

| не более | ||||||||||

| 0,16-0,21 | 0,17-0,37 | 0,70-1,10 | 0,80-1,10 | 0,80-1,10 | - | - | - | - | 0,035 | 0,035 |

В состоянии поставки материал имеет следующие механические свойства, представленные в таблице 1.2.

Таблица 1.2

Механические свойства стали 19ХГН (в состоянии поставки)

Термообработка |

Предел текучести sТ, Н/мм2 |

Временное сопротивление sВ, Н/мм2 |

Относительное удлинение d5, % |

Ударная вязкостьт КСU, Дж/см2 |

|||

| Закалка | Отпуск | ||||||

| Тем-ра, t°C | Среда охлаждения | Тем-ра, t°C | Среда охлаждения | ||||

| 870°С | масло | 150-180°С | воздух | 930 |

1180- 1520 |

7 | 69 |

Легирующие элементы, присутствующие в стали оказывают различное влияние на карбидную фазу и фазовые превращения.

Mg и Ni – являются элементами, образующими открытую область g-фазы, Cr – замкнутую область g-фазы.

Сr – элемент способный образовывать карбиды, Ni не образует карбиды и находится в стали в твердом растворе в феррите или в аустените. Карбидообразующие элементы тоже способны частично растворяться в аус-тените и феррите. Все легирующие элементы замедляют распад аустенита.

Ni увеличивает устойчивость аустенита, не влияют на характер изотер-мической кривой,

Cr как карбидообразующий элемент стремится изменить характер кривой, образовать две зоны минимальной устойчивости аустенита, а также Cr препятствует росту зерна аустенита при нагреве.

При изготовлении детали после черновой токарной обработки, на кото-рой были сняты большие припуски и напуски металла деталь подвергают высокому отпуску для снятия внутренних напряжений, учитывая особенность конструкции термообработку следует проводить в подвешенном состоянии в вертикальном положении.

Для получения высокой твердости и износостойкости поверхностного слоя металла, деталь подвергают цементации.

После цементируемые детали подвергают термообработке наиболее часто закалке с температурой 820-850°С и низкому отпуску.

После термической обработки структура поверхностного слоя пред-ставляет собой мартенсит с небольшим количеством карбидов хрома, твер-дость стали находится в пределах HRC 58-63. Структура сердцевины легированной стали – низкоуглеродистый мартенсит и троостит, твердость – HRC 30…40.

Проведенный анализ обоснования материала заготовки подтвердил правильность нашего выбора. Сталь 19ХГН после проведенных термических и химико-термических обработок получила необходимые механические свойства, которые позволят избежать различных поломок детали и увеличат срок ее службы.

1.3 Анализ технологичности конструкции детали

Качественные показатели технологичности:

а) все поверхности шпинделя доступны для обработки;

б) все поверхности спроектированы с достижимыми требованиями;

в) заготовку можно получить прогрессивным методом – поковки на прессе с выталкивателем;

г) используется универсальный режущий инструмент при обработке можно получить все поверхности с заданными конструктором параметрами, их точностью и техническими требованиями.

д) возможно применение широкоуниверсального оборудования.

Нетехнологичные элементы:

- наиболее нетехнологичным элементом является глухое отверстие.

Учитывая, что при обработке резанием можно применить различный инструмент для обработки поверхностей и можно изменить виды обработки, делаем вывод, что деталь «шпиндель» достаточно технологична.

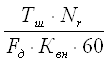

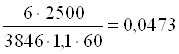

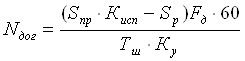

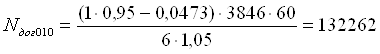

1.4 Определение типа производства

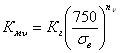

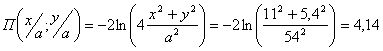

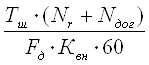

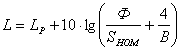

В соответствии с заданной программой выпуска 2000 деталей в год и массой детали 2,5 кг рассчитаем относительный объем выпуска изделия N0 по формуле:

![]()

где N – годовой объем выпуска изделия;

m масса детали;

КТ – коэффициент трудоемкости, при средней степени сложности изготовления детали он равен 1,35, тогда

N0 = 2000 × 2,50.7 × 1,35 = 5128

2300<5128<10000, а значит, при данном годовом выпуске шпинделя 4-хшпиндельной головки производство считается среднесерийным, что также подтверждается по таблице серийности [1], следовательно, принимаем среднесерийный тип машиностроительного производства.

1.5 Задачи проекта

Основной задачей проекта является получение годового экономического эффекта от модернизации технологического процесса изготовления детали.

1. Спроектировать заготовку с максимальным коэффициентом использования материала и с минимальной себестоимостью.

2. Разработать технологический процесс обработки шпинделя с использованием новейших достижений науки и техники, отвечающий требованиям технологичности (экономичности, точности, качества и т.д.) и в условиях среднесерийного производства.

3. Составить оптимальную схему обработки.

При решении этих задач необходимо, прежде всего, руководствоваться целесообразностью вводимых изменений с экономической точки зрения.

1.6 Проблемы и возможные пути их устранения

Шпиндель – деталь, испытывающая постоянно действующую одно-направленную циклическую нагрузку, которая разрушительно действует на боковые поверхности шлицев, а также истирают поверхности глухого отверстия.

Избежать эти нагрузки невозможно, поскольку рабочее состояние исследуемой детали определено движением смежных деталей, которые должны работать с определенным тактом перемещения. Постоянно действующие и однонаправленные усилия разрушают конструкцию детали.

Поэтому необходимо рассмотреть следующие вопросы:

1) основных причин поломок зубьев;

2) выявление рамок и границ допустимых нагрузок;

3) поиск возможных методов упрочнения концентраторов напряжений и при этом сохранив максимальную пластичность;

Наиболее часто происходящие поломки:

1) разрушение зубьев шлица;

2) истирание шеек шпинделя.

Эти две основные проблемы наводят на ряд обширных вопросов:

1) выборка оптимальных режимов обработки маложестких деталей;

2) разработка поддерживающих приспособлений для предотвращения изгиба во время изготовления;

3) снятие внутренних напряжений после этапной обработки;

4) регламентирование допустимых нагрузок;

5) разработка возможных методов профилактики.

2. Аналитические исследования процесса шлицеобработки

2.1 Анализ процесса нарезания зубьев фрезами с различными схемами резания

Червячные фрезы с вершинонагруженной и прогрессивными схемами резания имеют высокую стойкость по сравнению со стойкостью стандартной фрезы. Но нельзя считать основным условием целесообразности применения фрез с той или иной схемой только повышенную стойкость или скорость резания. Нужно учитывать совокупность факторов, влияющих на производительность. Машинное время и производительность при зубофрезеровнаии зависят как от скорости резания, так и от подачи. Но выбор подачи ограничивается требуемой шероховатостью поверхности профиля зубьев, а при нарезании под дальнейшую обработку: чистовое фрезерование или шлифование также и жесткостью системы СПИД.

Если при работе червячных фрез с новыми схемами резания возникают большие усилия, чем силы у стандартных фрез, то при одинаково допустимой нагрузке на станок придется работать со значительно меньшими подачами, и может оказаться нецелесообразным применение таких фрез. Если же наблюдается обратная картина, то применение фрез с новыми схемами резания оправдано не только высокой стойкостью, но и возможностью работать с повышенными подачами. Таким образом, для того чтобы оценить эффективность применения червячных фрез с той или иной схемой, необходимо, кроме стойкостных зависимостей знать силы резания.

Силовые закономерности нужны и для оценки влияния схемы резания на точность обрабатываемых зубьев, ибо такой параметр нормы плавности зацепления, как погрешность профиля зависит в значительной мере от величины колебания силы резания за один оборот фрезы. Кроме того, под действие силы резания происходит изгиб оправки, на которой крепится деталь, и опрокидывание всего стола, что вызывает погрешность направления зуба.

Червячные фрезы с прогрессивной схемой резания предназначены для зубофрезерования под дальнейшую обработку и не могут служить финишной операцией. Точность зубьев после чистовой обработки зависит от точности, достигнутой на предварительной операции. Погрешность зубьев, нарезанных на зубофрезерных станках, зависит от ряда факторов: погрешности заготовки и ее базирования относительно оси стола станка, погрешности червячной фрезы, станка и жесткости системы СПИД. Последняя оказывает значительное влияние на точность профиля зуба.

Проведённые исследования [4] показывают, что при зубодолблении колес на станке 514 до 75% погрешность колебания профиля на одном зубе колеса образуется только за счет отжатия заготовки от долбяка под действие переменной силы резания. То же происходит и при зубофрезеровании. Под действием переменной силы за оборот фрезы изменяется “межосевое расстояние” фреза – заготовка, происходит рассогласование вращения фрезы и заготовки, что вызывает радиальное биение нарезаемого колеса и погрешность профиля зуба. Чем больше колебание силы, тем больше погрешность.

При работе фрез с прогрессивной схемой резания колебание силы резания меньше, чем при фрезеровании стандартными фрезами, что должно благоприятно сказываться на точности профиля нарезаемых зубьев. Но это было бы так, если бы в оформлении профиля зуба участвовало такое же число режущих кромок, как и при работе стандартной фрезы. В действительности же число профилирующих резцов при обработке фрезой с прогрессивной схемой уменьшается в 2 раза, что приводит к большей величине огранки.

В связи с выше указанными причинами, требуется установить, какой из двух факторов окажет превалирующее влияние на погрешность профиля зубьев. Необходимо также установить, не вызовет ли применение фрез с прогрессивной схемой увеличение припуска на последующую обработку.

При зубофрезеровании на поверхности зубьев возникают неровности: волнистость hв – в результате перемещения фрезы вдоль оси заготовки на величину подачи; огранка hог – в связи с прерывистостью огибания эвольвентного профиля зуба детали режущими кромка фрезы: риски и надрывы hш – как следствие работы нароста и деформации поверхностного слоя. Общая высота неровностей:

hоб = hв + hог + hш (2.1)

Часть припуска на толщину зуба, оставляемого под последующую обработку составляет 2hоб. В связи с применением червячных фрез с вершинонагруженной и прогрессивной схемами резания невольно возникает вопрос о величине hоб, не будет ли она боль, чем при зубофрезеровании стандартными фрезами, и не повлечет ли применение фрез с новыми схемами к увеличению припуска на дальнейшую обработку.

Рассмотрим влияние схемы резания на каждое слагаемое выражения (2.1).

Огранка вызывает погрешность профиля. Влияние схемы резания на погрешность профиля рассмотрено в [5] и установлено, что, несмотря на увеличение значения огранки при работе фрез с прогрессивной схемой, суммарная погрешность профиля меньше, чем при работе стандартными фрезами. Волнистость в основном зависит от диаметра фрезы и подачи, и схема резания не влияет на ее величину.

Влияние на микрогеометрию обработанной поверхности происходит за счет резания фрезами, зубья которой чередуются через один, срезают слои удвоенной толщины. Увеличение толщины среза, особенно в зоне низких скоростей резания, обычных для процесса зубофрезерования, вызывает образование нароста и, следовательно ухудшает микрогеометрию обработанной поверхности. Микронеровности возникают также и в результате надрывов, вызванных растягивающими напряжениями в поверхностном слое детали. Пластическая деформация при работе фрез с прогрессивной схемой резания должна быть значительно меньше, и это благополучно скажется на шероховатости поверхности. При зубофрезерова-нии в результате переменности силы резания возникают вибрации, которые оказывают вредное влияние на параметры шероховатости. Применение фрез с прогрессивной схемой резания, где колебание сил меньше, чем при работе стандартных, также должно привести к снижению высоты микронеров-ностей.

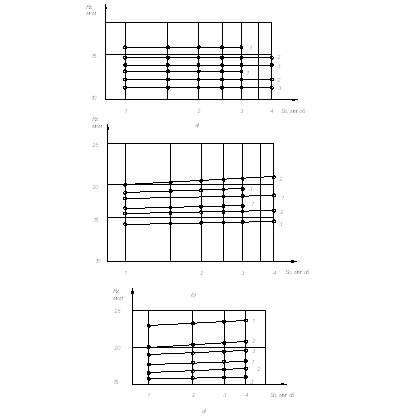

После проведения экспериментальных исследований [5] по изучению влияния схемы резания на величину шероховатости обработанных поверхностей при черновом зубофрезеровании. Из анализа экспериментальных данных можно сделать следующие выводы.

1. Высота неровностей профиля зубьев, нарезанных червячными фрезами со всеми схемами резания, значительна и колеблется в пределах 10…30мкм, что соответствует 11–13 квалитету.

2. С увеличением высоты зуба шлица высота микронеровностей быстро растет. Такая закономерность наблюдается при работе фрезами со всеми схемами резания как со встречной, так и при попутной подачами. Объясняется это тем, что с увеличением высоты зуба профилирующие зубья фрез срезают более толстые слои. Толщина возрастает пропорционально модулю. Рост толщины приводит к увеличению нароста и увеличению микронеровностей.

Большое влияние на шероховатость поверхности оказывают вибрации, возникающие при резании. Увеличение модуля нарезаемого колеса приводит к значительному повышению силы резания и амплитуды её колебания. Последняя вызывает большую вибрацию и высоту микронеровностей.

3. Подача незначительно влияет на высоту микронеровностей, т.к подача не влияет на толщину слоев, срезаемых боковыми кромками профилирующих зубьев. Поэтому условия образования нароста будут почти одинаковыми как при работе с малыми подачами, так и со сравнительно большими, и только повышенная вибрация, вызванная изменением силы резания, несколько увеличивает высоту микронеровностей.

4. Высота микронеровностей почти не зависит от схемы резания. Величина микронеровностей поверхности зубьев, нарезанных фрезами с прогрессивной схемой, не больше, чем стандартными, что объясняется во-первых лучшими условиями стружкообразования, во-вторых, меньшим значением амплитуды колебания силы резания и, следовательно, меньшими вибрациями, возникающими при работе фрез с прогрессивной схемой резания.

5. Величина микронеровностей при попутном фрезеровании значительно меньше, чем при встречном. Это действительно для всех схем резания. При работе фрез с прогрессивной схемой уменьшение высоты шероховатости с изменением направления подачи не так велико. Эти закономерности можно объяснить следующими причинами:

а) при попутном фрезеровании зубья фрез со всеми схемами резания срезают более тонкие слои, чем при встречном; следовательно, нарост будет меньше и шероховатость поверхности ниже;

б) при работе со встречной подачей большая часть зубьев стандартных фрез срезает П-образные стружки, а с попутной – Г-образные; при резании двух боковых и вершинной кромок резца срезаемые слои деформируются значительно сильнее, чем при работе только боковой и вершинной кромкой (рис. 2.1, 2.2) в связи с меньшей степенью пластической деформации слоев, срезаемых при попутном фрезеровании, нарост должен быть меньше; при работе фрез с прогрессивной схемой резания как со встречной, так и при попутной подачами резание сходно со свободным, и направление подачи не оказывает такого влияния на деформацию срезаемых слоев, как при зубонарезании стандартными фрезами; поэтому направление подачи больше влияет на высоту микронеровностей при резании стандартными фрезами, чем фрезами с прогрессивной схемой.

в) рост ширины срезаемого слоя по-разному влияет на интенсивность их деформации при образовании Г- и П-образных стружек; при образовании Г-образных с ростом ширины слоя, срезаемого боковой кромкой, деформация слоя снижается (рис. 2.1), при образовании О-образных стружек деформация слоев, срезаемых боковыми кромками, наоборот повышается (рис.2.2); поэтому с увеличение высоты обрабатываемого зуба детали, нарезанных стандартными фрезами, направление подачи оказывает более сильное влияние на высоту микронеровностей; такая закономерность отсутствует при работе фрез с прогрессивной схемой резания, т.к. кромки их зубьев как при встречной, так и при попутной подаче работают в одинаковых условиях, близких к свободному резанию.

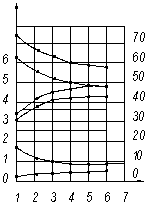

Рис.2.1 Зависимость высоты неровностей профиля Rz от подачи и высоты нарезаемого шлица при черновом фрезеровании

Рис.2.2. Кривые распределения интенсивность деформации слоев, срезаемых боковой и вершинной кромками режущего инструмента

6. Для снижения припуска на последующую обработку черновое фрезерование следует вести с попутной подачей. Последнее особенно целесообразно при нарезании зубьев со значительной высотой стандартными фрезами.

7. Применение фрез с вершинонагруженной и прогрессивной схемами резания вместо стандартных не вызовет увеличения припуска на дальнейшую обработку.

2.2 Анализ схемы резания процесса шлицешлифования

Для удовлетворения всё повышающихся требований к качеству и производительности при изготовлении шлицев необходимы поиск и реализация новых технологических решений для операций черновой и чистовой обработки базовых поверхностей и самих шлицев.

Не менее важны вопросы повышения производительности и точности обработки шлицев. Цель новых прогрессивных решений при шлицешлифова-нии – повышение стойкости абразивного инструмента и производительности процесса обработки.

Рассмотрим специальные наладки станков с тарельчатыми кругами, позволяющие повысить производительность обработки, уменьшить возникающие погрешности профиля зуба, а при использовании безобкатного способа шлифования даже расширить технологические возможности оборудования.

Отечественные зубошлифовальные станки с тарельчатыми кругами моделей 5851, 5А851,5853, а также аналогичные станки швейцарской фирмы Maag относятся к станкам класса А, т. е. к особо высокоточным. По точности они уступают лишь станкам с плоским кругом моделей МШ-350, 5А893 и аналогичным им станкам фирмы "Хурт" (ФРГ).

Однако в станках с плоским кругом отсутствует возможность продольного перемещения обрабатываемого изделия относительно шлифовального круга, из-за чего область применения таких станков ограничена изделиями с небольшой шириной венца (b £ 50 мм). Кроме того, станки с тарельчатыми кругами имеют заметно большие возможности для шлифования шлицев с модифицированной поверхностью (срез головки или ножки, продольная бочкообразность заданной формы и т. п.). Поэтому, по мнению автора, прекращение выпуска таких станков временное явление, в ближайшем будущем это оборудование будет востребовано теми отраслями машиностроения, где необходима высокоточная обработка закаленных зубчатых передач с шириной венца более 50…60 мм (авиационная промышленность, судостроение, прецизионное станкостроение и т. д.).

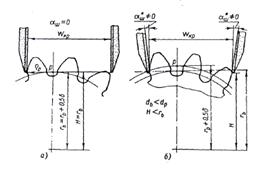

Существующая техническая документация к названным станкам подробно описывает стандартные наладки, при которых плоскости режущих кромок тарельчатых кругов располагают вертикально и параллельно друг другу на расстоянии длины общей нормали (угол шлифования aш = 0) или наклоняют вместе с суппортами на угол aш, равный углу исходного контура обрабатываемого изделия.

В статье рассмотрены специальные наладки станков с тарельчатыми кругами, которые позволяют в одних случаях повысить производительность обработки, в других — уменьшить возникающие погрешности профиля зуба, а иногда, используя сравнительно новый безобкатный способ шлифования [1] косых зубьев, даже расширить технологические возможности оборудования, о чем подробно сказано ниже.

В технической литературе этот вопрос освещен явно недостаточно. В работе [2] введено понятие производственной окружности, которая при специальных наладках не совпадает с делительной окружностью шлифуемого изделия, вследствие чего утлы шлифования и исходного контура не равны друг другу (aш ¹ a). Однако это важное теоретическое положение автор работы [2] не довел до практической реализации: в ней отсутствуют формулы настройки станка при aш ¹ a. В работе [3] ничего не говорится о наладке станков с тарельчатыми кругами, а в работе [4] даже неправильно изображено взаимное расположение кругов при 20-градусном шлифовании (при наклоне суппортов).

На станках старых конструкций (модели 5851, Maag HSS 30, Maag HSS 60/80) зубчатые колеса можно шлифовать как при наклонном расположении осей шлифовальных кругов ("угловой" метод шлифования), так и при горизонтальном (0-градусный метод шлифования). На станках последних моделей (5А851, Maag HSS 80 и др.) возможно только более перспективное 0-градусное шлифование.

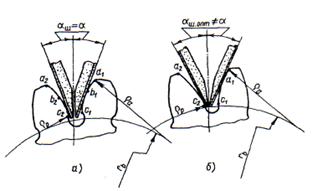

Сначала рассмотрим расположение кругов при наклонном положении суппортов, т. е. при "угловом" методе шлифования. Обычно в этом случае круги располагают в одной впадине, суппорты с кругами наклоняют на угол аш, равный углу исходного контура а шлифуемого изделия (aш = a), а колонку и линейку в механизме спиралеобразования поворачивают на угол bш, равный углу наклона b косого зуба (bш = b). Если круги расположить в одной впадине не удается (например, при шлифовании мелкомодульных зубчатых колес или колес среднего модуля, но с большим положительным коэффициентом смещения), их располагают в соседних впадинах, сохраняя и угол наклона суппортов, и угол поворота колонки. Диаметр обкатного ролика (сектора) dp в этом случае должен быть равен диаметру делительной окружности шлифуемого зубчатого колеса за вычетом толщины обкатных лент. Таким образом, при стандартной наладке для каждого обрабатываемого изделия нужен свой обкатный ролик.

Однако, используя нестандартные приемы наладки станка, иногда удается не изготовлять новый обкатный ролик (сектор), а использовать ранее изготовленный. Заметим, что в случае шлифования косых зубьев не только угол наклона суппортов должен отличаться от угла исходного контура обрабатываемого изделия, но и угол поворота колонки с кругами, а также угол bш поворота линейки в механизме спиралеобразования должен отличаться от угла b наклона зуба, т. е. bш ¹ b. В этом случае, исходя из равенства хода винтовой поверхности на цилиндре любого диаметра, по одной из формул получим:

![]()

Или

![]() (2.1)

(2.1)

где dр – диаметр имеющегося обкатного ролика, мм;

d – толщина обкатных лент, мм

b – угол наклона зуба на делительной окружности, мм ;

m и z модуль (мм) и число зубьев шлифуемого изделия соответственно.

При шлифовании прямозубых зубьев нужно определять только один элемент специальной наладки — угол наклона суппортов. Формула для вычисления aш значительно упрощается

aШ = arcos (cos a sin b / sin bШ), (2.2)

На Московском заводе шлифовальных станков, когда это предприятие нормально функционировало, при выполнении разовых заказов неоднократно успешно применяли описанный прием наладки станка, причем диаметр установленного на станок ролика обычно отличался от традиционного на 1…6 мм.

Теперь рассмотрим вопрос наладки станка, когда приемлемых роликов в наличии нет и нужно изготовить оптимальный ролик, обеспечивающий одновременную обработку обеих сторон прямого зуба в течение всего хода обката и, как следствие, максимально возможную производительность обработки конкретного изделия при наклонном положении суппортов.

Сначала проанализируем последовательность шлифования различных участков обеих сторон прямого зуба при традиционной наладке (aш = a) и расположении кругов в одной впадине. В крайнем правом положении каретки, т. е. наиболее близком к оператору, правый круг обычно шлифует точку a1 с радиусом кривизны на головке левой стороны зуба, а левый круг в этот момент не шлифует другой участок (при наличии выкружки он ничего не шлифует). При шлифовании участка a1b1 левой стороны (рис. 2.1, а) правая сторона соседнего зуба не шлифуется. В момент обработки точки b1 начинается шлифование правой стороны другого зуба в начальной точке контура с2 с радиусом кривизны rр. При дальнейшем движении каретки влево и соответствующем повороте изделия в центрах по часовой стрелке одновременно обрабатываются обе стороны: левая сторона зуба — от головки к ножке (участок a2b2) и правая сторона другого зуба — от ножки к головке (участок c2b2). В момент шлифования точки b2 правый круг прекращает свою работу, поскольку участок левой стороны зуба к этому времени полностью спрофилирован. В дальнейшем только левый круг шлифует участок b2a2 правый круг в работе не участвует. В крайнем левом положении каретки (наиболее удаленном от оператора) шлифуется точка a2 головки правого зуба с радиусом кривизны ра.

При обратном движении каретки участки зуба шлифуются в обратном порядке: сначала только a2b2 затем одновременно b2с2 и c1b1 и, наконец, только участок головки b1a1 левой стороны зуба. Ясно, что при такой наладке одновременная обработка двух сторон разных зубьев осуществляется только часть времени.

Чтобы оптимизировать обработку впадины, а значит, и всего колеса, нужно наклонить суппорты на оптимальный угол aш опт ¹ a, при котором одновременно шлифуются точка a1 на головке левой стороны зуба с радиусом кривизны ra и точка с2 на ножке правой стороны другого зуба с радиусом кривизны рр. В этом случае по мере движения каретки справа налево левая сторона зуба будет шлифоваться от головки к ножке (от точки a1 к с1) и одновременно с ней правая сторона — от ножки к головке, т. е. от точки с2 к а2 (рис. 2.3, б).

Рис.2.3 Контакт тарельчатых шлифовальных кругов с обрабатываемой впадиной при традиционной (а) и оптимальной (б) наладке в наклонном положении суппортов

Для получения необходимого профиля в этом случае диаметр обкатного ролика

dp = (mzcos a/cosaш oпт) - d,

где aш опт оптимальный угол наклона суппортов, при котором обеспечена 100 %-ная одновременная обработка обеих сторон впадины.

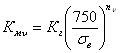

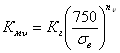

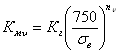

Определение угла aш опт (в радианах) автор подробно рассмотрел в работе [5] применительно к зубошлифовальным станкам с коническим кругом. Поэтому приведем только конечную зависимость (бет вывода):

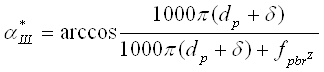

![]() (2.3)

(2.3)

где х – коэффициент смещения исходного контура;

a — угол исходного контура;

z — число зубьев шлифуемого изделия;

ра и рр — соответственно радиусы кривизны контура на диаметре вершин и в начальной точке, мм;

inva = tga - a;

db = m z cos a — диаметр основной окружности, мм.

Зависимость (3) получена из условия расположения кругов в одной впадине, если же круги расположены в соседних впадинах значение аш опт увеличивается на половину углового шага, т. е. на величину p/z.

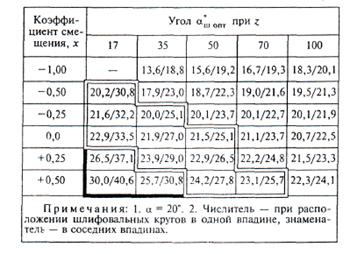

В таблице 1 приведены значения оптимальных углов наклона суппортов для прямозубых колес со стандартным исходным контуром (a = 20°), вычисленные из условия их зацепления с рейкой при разных числах зубьев и коэффициентах смещения.

Максимальный угол наклона суппортов на станках фирмы Maag около 25°. Поэтому реализовать оптимальную наладку невозможно для всех рассмотренных зубчатых колес. Ввиду этого в таблице 1 показаны три области.

Первая область расположена в левом нижнем углу таблицы. Это –наименьшая область, ограниченная малозубыми колесами (z = 17 и 35) с положительными коэффициентами смещения (х = +0,5 и +0,25) (выделена полужирными линиями). В этой области (она составляет 10 %) невозможно осуществить оптимальный наклон суппортов ни при расположении кругов в одной впадине, ни (тем более) при расположении их в соседних впадинах.

Таблица 1

Значения оптимальных углов наклона суппортов для прямозубых колес

Вторая область (выделена двойными линиями) расположена в центре таблицы и составляет 33,3%. В этой области можно осуществить оптимальный наклон шлифовальных кругов только при их расположении в одной впадине, при расположении в соседних впадинах оптимальный наклон кругов невозможен.

Третья область — самая большая (более 53%) относится к зубчатым колесам с большим числом зубьев (z > 35) и преимущественно с нулевым или отрицательным смещением. В этой области возможен оптимальный наклон кругов при их расположении как в одной впадине, так и в соседних впадинах.

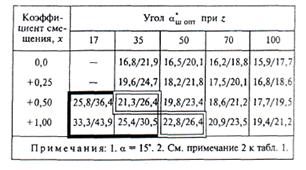

В таблице 2 приведены вычисленные значения оптимальных углов наклона суппортов для зубчатых колес с углом исходного контура a = 15°, которые до сих пор широко распространены в полиграфическом машиностроении. Проявляется та же закономерность, что и для зубчатых колес со стандартным исходным контуром: значение aш опт увеличивается с увеличением коэффициента смещения и уменьшением числа зубьев. Однако область практической реализации оптимальной наладки в этом случае больше, чем у изделий с a = 20°.

Таблица 2

Вычисленные значения оптимальных углов наклона суппортов

Шлифование с оптимальным наклоном суппортов позволит в 1,1…1,3 раза уменьшить ход обката по сравнению с традиционной наладкой, сократить за счет этого время обработки на 5…15 % и уменьшить погрешности профиля на черновых проходах, как это наблюдалось при шлифовании на станках с коническим кругом [5].

Аналогичную оптимальную наладку станков с тарельчатыми кругами можно осуществить и при 0-градусном методе шлифования, что подробно описано в работе [6]. В этом случае оси шлифовальных кругов располагают не горизонтально, как при традиционной наладке, а наклоняют на небольшой угол a*ш = - (2…4°), обеспечивая этим одновременную обработку крайних точек головки и ножки зуба на противоположных сторонах (с радиусами кривизны ра и рр соответственно) без какого-либо перебега (рис. 2.4, а, б). Существующие модели станков, как ранних, так и последних конструкций, позволяют осуществить показанный на рис. 2.4, б небольшой наклон суппортов.

Рис. 2.4. Контакт тарельчатых шлифовальных кругов с обрабатываемыми зубьями при традиционной (а) и оптимальной (б) наладке и 0-градусном методе шлифования

При шлифовании прямых зубьев угол a*Ш (в градусах) наклона суппортов определяют по формуле

a*Ш = 57,3ra + rр - wкр / d b

где ра и рр — радиусы кривизны профиля шлифуемого изделия на диаметре вершин зубьев и в начальной точке соответственно, мм;

wкр — длина общей нормали в охвате шлифовальными кругами, мм; db — диаметр основной окружности шлифуемого изделия, мм.

Диаметр обкатного ролика определяют по формуле:

dp= db /соs аш -d (2.4)

Высота H установки нижних точек шлифовальных кругов над осью центров тоже отличается в этом случае от аналогичной высоты установки при традиционном 0-градусном методе шлифования:

Н £ r b cos a*Ш - ра sin a*Ш (2.5)

В работе [6] отмечено, что на заводе "Красный пролетарий" таким способом было успешно прошлифовано прямозубое зубчатое колесо с модулем т = 3 мм, числом зубьев i = 24 и коэффициентом смещения исходного контура х = 0,671.

Профиль прошлифованного изделия проверяли и погрешности четырех измеренных зубьев не превысили 5…8 мкм.

Наклон шлифовальных кругов от горизонтального расположения их осей необходим для расширения технологических возможностей станка при обработке изделий небольшого диаметра, когда не удается установить плоскости кругов на расстоянии друг от друга, равном длине общей нормали. В частности, на заводе им. И. Румянцева при шлифовании прямозубого зубчатого колеса насоса с модулем т = 2,5 мм, числом зубьев г = 12, нестандартным утлом исходного контура a = 26° пришлось использовать, во-первых, "принцип двойного обката", при котором диаметр обкатного ролика вдвое больше, чем при стандартной наладке (в данном случае dp = 53,7 мм), во-вторых, наклонить суппорты на угол a*Ш = -2,5° и, в-третьих, выбрать увеличенное число зубьев в охвате шлифовальных кругов гкр = 3. Только после этого удалось прошлифовать с требуемой точностью названное зубчатое колесо.

Описанный выше "модифицированный" 0-градусный метод шлифования тоже позволяет, хотя и реже, чем при угловом методе, использовать ранее изготовленный обкатный ролик для обработки заданного зубчатого колеса. Например, для шлифования прямозубого изделия с модулем т = 7 мм, числом зубьев z = 38 (b = 35 мм, х = 0) при традиционной наладке нужно иметь обкатный ролик диаметром dp = 249,6мм (с учетом толщины обкатных лент d = 0.3 мм и предусмотренного рекомендациями занижения диаметра ролика на 0,05…0,07 мм для удобной поднажал). Однако можно использовать имеющийся ролик диаметрам 250 мм. В этом случае потребуется согласно расчетам по формулам (4) и (5) поворот горизонтально расположенных осей шлифовальных кругов (правого — по часовой, а левого — против часовой стрелки) на угол a*Ш = 3° и дополнительное (по сравнению с традиционной наладкой) заглубление кругов на 3,5 мм, т. е. установка нижних точек шлифовальных кругов на высоте Н = 121,2…121,3 мм над осью центров станка.

Таким приемом можно осуществить подналадку станка с целью устранения положительного отклонения шага зацепления (положительного отклонения профиля зуба при его измерении от ножки к головке) после шлифования пробного колеса. Отрицательный угол поворота суппортов вычисляется по формуле:

(2.6)

(2.6)

Например, если при шлифовании ранее упомянутого прямозубого колеса т = 1 мм, г = 38, х = 0 получим среднее отклонение шага зацепления +10 мкм, то для устранения этой погрешности нужно либо шлифованием уменьшить диаметр обкатного ролика на величину:

D dp= z fpbr / 1000p = 0.12мм, либо согласно расчетам по формуле (2.6) повернуть горизонтально расположенные оси шлифовальных кругов на отрицательный угол = a*Ш и согласно формуле (2.5) дополнительно опустить нижние точки шлифовальных кругов на 2 мм.

Нужно заметить, что осуществлять подналадку станка поворотом кругов при 0-градусном шлифование: можно лишь в случае положительного отклонения шага зацепления (положительного равномерно нарастающего отклонения профиля зуба при проверке от ножки к головке зуба), при отрицательном отклонении используют подкладные ленты. Подчеркнем, что формулу (2.6) экспериментально не проверяли.

В то же время эта работа показала трудности такого шлифования: не удалось шлифовать обе стороны зуба одновременно. Если при выбранном ролике погрешность направления зуба (винтовой линии) зависит только от угла поворота направляющих линейки в механизме спиралеобразования, то погрешность профиля помимо этого фактора зависит также от углов рн поворота колонки с кругами и аш наклона суппортов, от формы круга (нужно обеспечивать при правке идеальную плоскостность) и его ориентации в вертикальной и горизонтальной плоскостях относительно оси центров станка.

Неправильная ориентация шлифовального круга в пространстве приводит к характерной для этого способа обработки погрешности профиля. Причем для устранения "местного" утолщения на головке зуба круг нужно отодвинуть от обрабатываемой поверхности во впадину; если же получено утолщение на ножке, круг следует переместить в противоположном направлении, т. е. в направлении обрабатываемой поверхности. Проведенные эксперименты, показали, что при шлифовании упомянутого выше изделия смещение плоскости правого шлифовального круга во впадину на 2 мм и соответствующий этому смещению поворот изделия, в центрах против часовой стрелки устранили "местное" утолщение на головке зуба глубиной 60 мкм и высотой, равной 0,4 высоты.

Однако правильно сориентировать положение кругов при угловом мето-де шлифования значительно трудней, чем при 0-градусном. Поэтому шлифовать следует безобкатным способом главным образом при горизонтальном расположении осей шлифовальных кругов.

Выводы

1. При шлифовании тарельчатыми кругами угловым методом возможно использование обкатного ролика, диаметр которого отличается от диаметра делительной окружности шлифуемого изделия на несколько миллиметров: на l…3 мм при d < 100 мм, на 3…6 мм при 100 < d < 200 мм и на 6-8 мм при 200 < d < 300 мм. Причем, если диаметр используемого ролика больше диаметра делительной окружности, то угол наклона суппортов, угол поворота колонки и угол поворота линейки в механизме спиралеобразования должны бытьсоответственно больше угла исходного контура (aш > a) и угла наклона зуба (bш > b) шлифуемого изделия. Если же dp + d < d, то, наоборот, aш < a и bш < b.

2. Учитывая возможность шлифования зубьев с углами, не равными углу исходного контура обрабатываемого изделия, рекомендуется проектировать ролики, позволяющие выполнять оптимальную обработку, при которой обе стороны зуба шлифуются в течение всего хода обката одновременно. Это позволит обеспечить минимальный ход обката и, как следствие, уменьшить время шлифования на 5…15 %.

3.При "модифицированном" 0-градусном методе шлифования (повороте кругов на отрицательный угол aШ £ 4°) возможно использование обкатного ролика с диаметром, на 0,1…0,5мм большим расчетного, а также шлифование с минимальным ходом обката (без перебега на головке и ножке зуба), что уменьшает погрешности профиля зуба.

4.

3. Патентные исследования

Задача раздела – на базе патентного поиска предложить прогрессивное техническое решение (ТР) в целях усовершенствования технологической операции шлицефрезерования, для черновой обработки шлицев детали «Шпиндель» и сделать вывод о возможности его использования.

3.1 Обоснование необходимости патентных исследований

В качестве объекта усовершенствования процесса шлицеобработки как технологической системы примем применяемый в базовом техпроцессе режущий инструмент – фреза шлицевая.

Усовершенствовать фрезу шлицевую можно путём использования прогрессивных технических решений (ТР) созданных в последнее время. Выявить прогрессивные технические решения, которые могут лечь в основу конструкции усовершенствованной фрезы шлицевой, можно в результате патентного исследования уровня техники «общей конструкции фрезы шлицевой». Использовать усовершенствованный режущий инструмент можно только в том случае, если он обладает патентной чистотой в странах, где предполагается его использование. Установить, обладает ли усовершенствованный объект патентной чистотой можно в результате его патентной экспертизы.

Описание базового инструмента

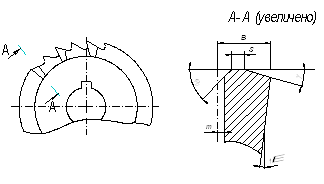

Фреза шлицевая (рис.3.1) предназначена для обработки резанием шлицевых пазов вала из стали 19ХГН ГОСТ4543-71.

Фреза шлицевая содержит рабочую режущую часть 1 из быстрорежущей стали. Режущие зубья 2 заточены по трем граням, которые образуют фрезу трех стороннего действия в процессе резания.

Режущая часть содержит переднюю поверхность 3 и заднюю поверхность 4, которые пересекаясь образуют главную режущую кромку 5. Задняя поверхность 4 переходит в спинку зуба 6.

| 7 |

|

2

|

Рис. 3.1 Фреза шлицевая

Преимуществом данной фрезы является более высокая производительность обработки по сравнению с прорезными (шлицевыми фрезами, за счет трехстороннего резания).

Последовательность работы фрезы: инструменту сообщается вращение вокруг своей оси и продольную подачу в направлении заготовки, или чаще всего, продольную подачу заготовке, закрепленной на столе станка. Главная режущая кромка 5 и вспомогательные режущие кромки 7,8 снимают слой материала, образуя стружку.

Недостатками данной конструкции фрезы шлицевой являются:

1) низкая стойкость зубьев, что влечет за собой узкие технологические возможности;

2) конструкция, не гасящая сильные вибрации в процессе резания;

3) из-за предыдущего недостатка низкое качество обработки, что влечет требование дополнительных операций в техпроцессе для достижения необходимой шероховатости и точности шлицев.

Устранение этих недостатков возможно только при проведении патентных исследований.

3.2 Исследование достигнутого уровня вида техники конструкции режущего инструмента

Недостатком инструмента является стойкость зубьев, что влечет за собой узкие технологические возможности.

Целью исследования является повышение стойкости и жесткости инструмента путём изменения конструкции фрезы шлицевой.

3.2.1 Составление регламента поиска №1 (1,2)

Регламент поиска определяет перечень исследуемых технических решений (ИТР), их рубрику по Международной классификации изобретений и индекс универсальной десятичной классификации УДК, страны поиска, его ретроспективность (глубину), перечень источников информации, по которым предполагается провести поиск.

Совершенствуемый объект фреза шлицевая относится к устройству. В зависимости от объекта усовершенствования выявляем используемые в нем ТР.

Фреза шлицевая содержит следующие ТР:

а) фреза шлицевая, общая компоновка;

б) форма заточки зубьев;

в) расположение зубьев;

г) материал режущей части;

д) профиль зубьев.

Для достижения цели исследования - повышения стойкости зубьев фрезы шлицевой путём изменения конструкции, будем исследовать режущую часть и общую компоновку режущего инструмента.

Для определения рубрики международной классификации изобретений (МКИ) ИТР определяем ключевое слово "Фреза". По алфавитно-предметному указателю, т. 2, определяем предполагаемый раздел. По разделу В 23 С 5/00 Фрезы” окончательно определяем рубрику.

В 23 – металлорежущие станки

В 23 С 5 – фрезерование

В 23 С 5/08 – .. фрезы, отличающие формой режущей части

Индекс универсальной десятичной классификации (УДК) определяем по указателю к УДК:

621.91 - обработка материала резанием или снятие стружки;

621.914 – фрезерование. Способы (технология), инструменты, станки, вспомогательное оборудование;

621.914.28 – цилиндрические, дисковые фрезы.

Исследования проводим в отношении ведущих стран в области машиностроения – Россию, Великобритании, Германии, США, Франции и Японии.

Предполагая, что прогрессивные ТР созданы в последние десятилетия, установим глубину поиска 10 лет.

В качестве источников информации принимаем следующую патентную документацию: описания изобретений к авторским свидетельствам и патентам; бюллетень изобретений РФ; реферативный сборник ВНИИПИ «Изобретения стран мира», а также следующую техническую литературу: реферативный журнал ВНИИПИ 14А «Резание металлов. Станки и инструменты» (14 «Технология машиностроения); журналы «Вестник машиностроения», «Машиностроитель», «Станки и инструменты», «Изобретатель и рационализатор»; книги и работы в области обработки резанием, рекламные проспекты зарубежных фирм.

Данные заносим в таблицу 3.1. «Регламент поиска».

Таблица 3.1 Регламент поиска

| Предмет поиска (ИТР) | Индексы МКИ (НКИ) и УДК | Страны поиска | Глубина поиска, лет | Источники информации |

| 1 | 2 | 3 | 4 | 5 |

| 1) Фреза |

МКИ: В23С 5/08 УДК: 621.9 621.914.28 |

РФ (СССР) Великобритания Германия США Франция Япония |

20 (1985-2005) |

Патентные описания Патентные бюллетени РФ и СССР Реф. Сб. ВНИИПИ «Изобретения стран мира» Реф. Журн. ВИНИТИ 14А «Резание металлов. Станки и инструмент» (14 «Технология машиностроения») ЭИ ВИНИТИ «Режущие инструменты» Журналы: «Вестник машиностроения»; «Станки и инструменты»; «Машиностроитель»; «Изобретатель и рационализатор» |

| 2) «» | «» |

РФ Япония США |

20 15+5 17 |

3.2.2 Патентный поиск

Будем проводить тематический поиск, поскольку изобретения в области обработки резанием делаются многими фирмами во всех ведущих странах.

Просматриваем источники информации в соответствии с регламентом поиска. В просмотренных источниках выбираем такие документы, по названиям которых можно предположить, что они имеют отношение к ИТР «фреза, общая компоновка». По этим документам знакомимся с рефератами, формулами изобретений, чертежами.

Сведения о ТР, имеющие отношение к вышеуказанному ИТР заносим в таблицу 3.2, графы 1-4.

Таблица 3.2

Патентная документация, отобранная для анализа

| Предмет поиска (ИТР) | Страна выдачи вид и номер охранного документа, рубрика МКИ(УДК) |

Автор, заявитель, страна, дата публикации, название |

Сущность технического решения и цель его создания |

Подлежит (не подлежит) детальному анализу при исследовании |

|

| Уровня | Чистота | ||||

| 1 | 2 | 3 | 4 | 5 | 6 |

| 1)Фреза, общая копановка |

РФ (СССР) №3720113/25-08 В23С5/05 05.04.84. 07.02.86 |

Жаринов А.В. Баранчиков В.И. и др. Всесоюзный научно-исследовательский инструментальный институт «Режущий инструмент» |

Фреза, содержащая чередующиеся право- и леворежущие зубья, имеющие ломанную режущую кромку с центральным участком параллельным оси фрезы и боковым участка, наклонным к оси фрезы, один из которых примыкает к боковой вспомогательной кромке, отличается тем, что с целью повышения стойкости инструмента путем обеспечения оптимальной схемы дробления стружки применена специальная заточка и конструкция зубьев, описанная математически. (Рис.3.2а) | да | да |

| 2) Сборный режущий инструмент |

РФ (СССР) А.с. №1238907 В23С5/08 26.10.84 |

В.Г. Дичтенко М.В. Заика и др. «РЕЖУЩИЙ ИНСТРУМЕНТ» |

1. Сборный режущий инструмент, содержащий корпус и установленное на его периферийной поверхности своей внутренней поверхности режущее кольцо, отличающаяся тем, что с целью повышения надежности и стойкости на периферийной поверхности корпуса выполнены продольные прорези, наклоненные относительно осевой плоскости корпуса в сторону направления вращения инструмента. 2. Инструмент по п.1 отличающаяся тем, что корпус выполнен из двух жестко соединенных между собой усеченных конусов, образующих на периферийной поверхности клиновый паз, а внутренняя поверхность режущего кольца выполнена с клиновым выступом, входящим в указанный клиновый паз (без эскиза). |

||

| 3) Фреза |

РФ (СССР) А.с. №1692676 В23С5/08 03.05.89 |

Л.С. Гончаренко Е.Н. Станика, Херсонский индустриальный институт «ФРЕЗА» |

Фреза с механическим креплением режущих пластин. Цель изобретения – является расширение технических возможностей путем изменения геометрии резания. Наличие сферических поверхностей на опоре под режущую пластину и на режущей пластине, центры которых совпадают, позволяет бесступенчато восстанавливать и закреплять режущую пластину с требуемыми геометрическими параметрами при обработке различных материалов (рис. 3.2б). | да | да |

| 4) Двухсторонняя фреза с зигзагообразными режущими кромками |

Япония, заявка №63-49686 В23С5/08 18.09.86 30.07.91 |

Идзуму Санг К.К. «Двухсторонняя фреза с зигзагообразными режущими кромками» |

Фреза содержит корпус, в котором через равные угловые интервалы вдоль окружности со стороны наружной цилиндрической поверхности расположено несколько режущих кромок на одной торцовой поверхности и на другой торцовой поверхности. Кромки с одной стороны имеют одинаковый положительный осевой угол Q1 наклона, а кромки с другой стороны одинаковый отрицательный угол Q2 наклона. Абсолютные значения углов Q1 и Q2 не равны друг другу. Цель изобретения – повышение качества обработки (шероховатости) за счет уменьшения вибраций |

да | да |

| 5) Фреза, общая копановка |

РФ №1194600 В23С5/08 21.10.83 30.11.85 |

Нагайцев В.Ф. Кузовенко Е.Г. «Фреза трех сторонняя» |

Фреза трехсторонняя, в пазах корпуса которой расположены режущие пластины, установленные на вставках, каждая из которых имеет поперечный паз, в который входит поворот винта, размещенного в продольном отверстии корпуса, отличающаяся тем, что с целью повышения стойкости инструмента путем уменьшения биения зубьев, поводок винта выполнен в виде гайки, установленной с возможностью фиксации от поворота и имеющий для регулирования радиального биения зубьев эксцентричную наружную поверхность, а в продольном отверстии корпуса образован выступ, входящий в выполненную на вилке кольцевую канавку (рис. 3.2.в). | да | да |

|

6) Фреза

|

Япония, Заявка №60-13763 В23С5/08 09.04.85 |

Дайдземо когё К.К. «ФРЕЗА» |

На внешней окружной поверхности корпуса фрезы установлены вставные режущие пластинки 3а-3д, имеющие наружные 31а-31д и боковые 32а-32д режущие кромки наружные режущие кромки 31а-31д выступают относительно поверхности II, а боковые 32а-32д кромки попеременно выступают за боковые поверхности 12,13. Пластины 3а-3д установлены в шахматном порядке так, что передний угол a наружных режущих кромок 31а-31д равен от -10 до -30°, а передний угол b боковых режущих кромок 32а-32д равен от 0 до 10° (рис. 3.2г). | ||

Изучив сущность аналогов, занесенных в таблицу 3.2; сведения, содержащиеся в графе 4, путем просмотра текстов, описаний, статей и т.п. Делаем вывод, что все аналоги, внесенные в таблицу 3.2, решают задачи конструкция инструмента фрезы шлицевой, т.е. они решают те же задачи, что и ИТР. Все документы, занесенные в таблицу 3.2, включаем в перечень для детального анализа. Запись об этом делаем в графах 5 и 6 таблицы 3.2. Эскизы аналогов приведены на рисунке 3.2.

|

|

|

а) Режущий инструмент РФ (СССР), патент В23С5/05, №3720113/25-08 |

|

|

| б) Фреза, РФ (СССР), а.с. В23С5/08, №1692676 |

Рис.3.2 Эскизы аналогов

3.2.3 Анализ результатов поиска

Устанавливаем, какие показатели положительного эффекта желательно получить в идеальном усовершенствованном объекте. К таким показателям будем относить:

а)показатели, обеспечивающие достижения цели усовершенствования объекта;

б)показатели, улучшающие полезные свойства объекта;

в)показатели, ослабляющие вредные свойства объекта.

Показатели положительного эффекта заносим в табл. 3.3. Оцениваем обеспечение каждого показателя положительного эффекта каждым аналогом в баллах по группе а) – от 0 до 10 баллов, по группам б) и в) - от -2 до 2 баллов. ИТР по каждому показателю выставляем оценку 0. Оценки заносим в графу, затем суммируем оценки по каждому аналогу и заносим данные в графу «Суммарный положительный эффект» таблицы 3.3.

Определяем, какие показатели положительного эффекта желательно получить в идеальном усовершенствованном объекте. Группируем показатели и заносим в графы 1-3 табл. 3.3.

Таблица 3.3

Оценка преимуществ и недостатков аналогов

| Группа показателей | Номер показателей | Показатели |

И Т Р |

Аналоги | |||||

|

РФ (СССР) №3720113/25-08 |

РФ (СССР) А.с. №1238907 |

РФ (СССР) А.с. №1692676 |

Япония, заявка №63-49686 |

РФ №1194600 |

Япония, заявка №60-13763 |

||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| а | 1 |

Обеспечивающие достижение цели предполагаемым путем Оптимальная схема дробления стружки за счет применения спецификационной заточки и конструкции зубьев |

0 | 2 | 3 | 2 | 4 | 2 | 2 |

| б | 1 |

Обеспечивающие достижение цели другими путями Гашение вибраций |

0 | 2 | 1 | 1 | 3 | 1 | 1 |

| в |

1 2 |

Улучшающие др. полезные свойства объекта - повышение производительности обработки - повышение качества обработки |

0 0 |

1 2 |

1 0 |

1 0 |

2 1 |

1 0 |

1 0 |

| г | 1 |

Ослабляющие вредные свойства объекта Уменьшение резонансных колебаний |

0 | 1 | 1 | 0 | 1 | 0 | 0 |

| Итого: | 8 | 6 | 4 | 11 | 4 | 4 | |||

Наибольшую сумму балов имеет аналог: Япония, заявка №63-49686

Данное ТР является наиболее прогрессивным. Принимаем этот аналог для использования усовершенствованного режущего инструмента – фрезы с зигзагообразными режущими кромками, остальные аналоги исключаем из дальнейшего рассмотрения.

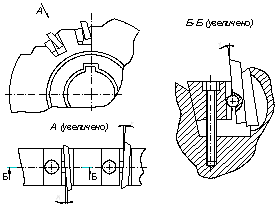

3.2.4 Описание усовершенствованного объекта

Двухсторонняя дисковая фреза с зигзагообразными режущими кромками

Фреза содержит корпус 11, в котором через равные угловые интервалы вдоль окружности со стороны наружной цилиндрической поверхности расположено несколько режущих кромок 12 (на одной торцовой поверхности) и 13 (на другой торцовой поверхности). Кромки 12 имеют одинаковый положительный осевой угол Q1 наклона, а кромки 13 – одинаковый отрицательный угол Q2 наклона. Абсолютные значения углов Q1 и Q2 не равны друг другу. Цель изобретения – повышение качества обработки (шероховатости) за счет уменьшения вибраций.

Устройство работает следующим образом:

инструменту сообщается вращение вокруг своей оси и продольную подачу в направлении заготовки, или чаще всего, продольную подачу заготовке, закрепленной на столе станка. Главная режущая кромка и вспомогательные режущие кромки снимают слой материала, образуя стружку.

3.3 Исследование патентной чистоты усовершенствованного режущего инструмента

Цель исследования патентной чистоты - установить, не попадает ли предложенный способ и устройство для его осуществления под действия действующих патентов и установить правомерность использования предложенных объектов.

3.3.1 Составление регламента поиска №2

Из выявленных при составлении регламента поиска (см. п. 3.1) ТР выбираем ИТР в зависимости от объема выпуска объекта, его стоимости и значимости ТР для объекта в целом, сроков известности ТР.

В качестве страны поиска принимаем РФ, Японии и США, где будет изготовляться, и использоваться объект. Ретроспективность (глубину) поиска устанавливаем в 20 лет – срок действия патентов в РФ.

Рубрики МКИ и УДК, перечень источников информации остаются теми же, что и в регламенте № 1. Данные занесены в таблицу 3.1.

3.3.2 Патентный поиск

Просматриваем источники информации в соответствии о регламенте №2, таблица 3.1. Сведения о ТР, имеющие отношения к ИТР, содержатся в графах таблицы 3.2.

Запись об отобранных аналогах ИТР для детального анализа. содержится в графе 6 таблицы 3.2.

В исследуемом объекте, - усовершенствованном ролике выявляем ИТР:

а) в зависимости от объема выпуска или экспорта.

Фреза шлицевая является объектом массового производства. Поэтому для экспертизы на патентную чистоту оставляем все ТР.

б) в зависимости от сроков известности.

ТР «Материал режущей части», «Технологический процесс положенный в основу работы», «Способ изготовления» известны давно. Срок действия патентов, защищающих эти ТР, истек, значит исключаем их из перечня для исследования.

ТР «Конструкция» фрезы шлицевой, защищено действующими патентами. Оставляем его для исследования патентной чистоты.

Из источников, использованных в работе (см.п.3.2, табл. 3.1), оставляем только патентную документацию, а именно:

патентные описания; бюллетень изобретений; реферативный сборник «Изобретения стран мира»; реферативный журнал ВИНИТИ 14А «Резание металлов. Станки и инструменты» (14 «Технология машиностроения»).

3.3.3 Анализ результатов поиска

Выявляем существенные признаки усовершенствованного объекта и группируем их.

Заносим признаки группы а) Элементы в таблицу 3.4.

Проверяем наличия каждого из признаков ИТР в каждом аналоге. Наличие признака отмечаем законом «+», отсутствие «-». Дополнительные признаки аналогов также заносим в таблицу, отсутствие их у ИТР отмечен знаком «-».

Выявляем аналоги, которые содержат признаки, не использованные в ИТР.

Группируем существенные признаки предложенной конструкции ролика и заносим их в графы таблицы 3.3. в таблицу 3.4 так же заносим существенные признаки аналогов. Видим, что ни по одному из существенных признаков предложенные ИТР не попадают под действия патентов.

Выявляем существенные признаки ИТР «Конструкция», группируем их и заносим в графы 1 –3 табл. 3.4. Отмечаем наличие этих признаков у ИТР в графе 3.4 знаком «+».

Таблица 3.4

Существенные признаки ИТР “Конструкция” упрочняющего ролика и его аналогов

| Группа | № | Признаки ИТР |

Япония, заявка №63-49686 |

Аналоги | ||||

|

РФ (СССР) №3720113/25-08 |

РФ (СССР) А.с. №1238907 |

РФ (СССР) А.с. №1692676 |

РФ №1194600 |

Япония, заявка №60-13763 |

||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| А | Элементы | |||||||

| 1 | Корпус | + | + | + | + | + | + | |

| 2 | Режущие пластины | - | - | - | + | + | + | |

| 3 | Клинья | - | - | - | + | + | + | |

| 4 | Крепежные винты | - | - | + | + | + | + | |

| 5 | Сферические элементы | - | - | - | + | - | - | |

| 6 | Режущее кольцо | - | - | + | - | - | - | |

| 7 | Усеченные конусы | - | - | + | - | - | - | |

| 8 | Клиновой паз | - | - | + | + | + | + | |

| 9 | Клиновой выступ | - | - | + | - | - | - | |

| 10 | Зубья | + | + | + | + | + | + | |

| 11 | Стопорящие гайки | - | - | - | - | + | - | |

| Б | Форма элементов | |||||||

| 1 | Дисковая – форма корпуса | + | + | + | + | + | + | |

| 2 | Усеченный конус | - | + | - | - | - | - | |

| 3 | Кольцо– режущее кольцо | - | + | - | - | - | - | |

| 4 | Клиновая – форма зажимных элементов твердосплавных пластин | - | + | + | + | + | + | |

| 5 | Сферическая - опорная поверхность | - | - | - | + | - | - | |

| 6 | Квадратная – форма режущей пластины | - | - | - | + | + | + | |

| 7 | Профильная – форма заточки зубьев | + | + | - | - | - | - | |

| 8 | Кольцевая канавка – на поверхности крепежного элемента – винта | - | - | - | - | + | - | |

| 9 | Зигзагообразные режущие кромки | + | - | - | - | - | - | |

| В | Взаимное расположение элементов | |||||||

| 1 | Шахматный порядок расположения зубьев | + | + | - | - | - | + | |

| 2 | Скрещивающееся расположение зубьев | + | - | - | + | - | - | |

| 3 | Эксцентричная наружная поверхность поводка винта, выполненного в виде гайки | - | - | - | - | + | - | |

| 4 | Осевые углы расположения зубьев неравны | + | - | - | - | - | + | |

| 5 | Трехстороннее резание – трехсторонняя заточка зубьев | + | + | + | + | + | + | |

| 6 | Двухстороннее резание двухсторонняя заточка зубьев | - | + | - | + | - | + | |

| Г | Взаимодействие между элементами | |||||||

| 1 | Цельная конструкция | + | + | - | - | - | - | |

| 2 | Сборная конструкция – механическое крепление режущих элементов | - | - | + | + | + | + | |

Сопоставительный анализ признаков ИТР и аналогов

Предложенное техническое решение промышленно применимо, т.к. может быть изготовлено промышленным способом, работоспособно, осуществимо и воспроизводимо, следовательно, соответствует условию патентоспособности «промышленная применимость».

Сопоставляя совокупности признаков групп а), б), в), д) представленные в таблице 3.4 аналогов и ИТР, видим, что ИТР не использованы совокупности признаков в патентах: РФ (СССР) №3720113/25-08, РФ (СССР) А.с. №1238907 , РФ (СССР) А.с. №1692676, РФ №1194600. Перечисленные патенты исключаем из дальнейшего рассмотрения.

Вывод

Таким образом, в результате сопоставительного анализа выявляем, что ИТР «Конструкция» по патенту Япония, заявка №60-13763 не попадает под действие патентов РФ, США и Японии.

Следовательно, усовершенствованная фреза шлицевая обладает патентной чистотой в отношении РФ, США и Японии.

Для организации производства усовершенствованной фрезы шлицевой в РФ нужно приобрести лицензию у владельцев патента Япония, заявка 60-13763. Продавать такой инструмент – фрезу шлицевую в США и Японии можно беспрепятственно.

4. Выбор и проектирование заготовки

4.1 Выбор вида и методов получения заготовки [3]

4.1.1 Заготовку в базовом варианте техпроцесса получали из пруткового проката Æ40 мм.

Размеры заготовки d x L : Æ40 х 530

Масса заготовки из пруткового проката

M 3 = r × V (4.1)

где r - плотность материала;

V – объем прутка;

![]()

![]() (4.2)

(4.2)

где R радиус прутка;

L – длина заготовки;

mз = 7.85 × 10-6 × 3.14 × 202 × 530= 5.18 кг

коэффициент полезного использования материала:

![]() (4.3)

(4.3)

где ![]() - масса детали;

- масса детали;

![]() - масса заготовки;

- масса заготовки;

![]()

4.1.2 Заготовку в проектном варианте техпроцесса предложено изготовить методом пластического деформирования – штамповка на прессе с выталкивателем.

Для обоснования проведем ряд расчетов.

а) параметры облойной канавки:

- толщина полека для облоя:

![]() (4.4)

(4.4)

где ![]() - коэффициент равный 0,016;

- коэффициент равный 0,016;

![]() - площадь поковки в плане.

- площадь поковки в плане.

![]() = 36×210+24×320=15120 мм

= 36×210+24×320=15120 мм

![]()

-

другие значения

облойной канавки ![]()

![]()

![]()

![]()

![]()

б) припуски

на обработку ![]() , действительные размеры на

заготовку с назначенными допусками по ГОСТ 75.05-89

, действительные размеры на

заготовку с назначенными допусками по ГОСТ 75.05-89

| Номинальный размер детали | Припуск | Размер заготовки |

| Æ32 | 2,0 | Æ36,0 |

| Æ20 | 2,0 | Æ24,0 |

| 205 | 2,5 | 205 |

| 520 | 5,0 | 530 |

в) Определение размеров исходной заготовки.

Объем исходной заготовки

![]() (4.5)

(4.5)

где ![]() - объем поковки,

рассчитываемый по номинальным, горизонтальным и вертикальным размерам чертежа

поковки плюс половина положительного допуска;

- объем поковки,

рассчитываемый по номинальным, горизонтальным и вертикальным размерам чертежа

поковки плюс половина положительного допуска;

![]() - объем удара равный 0,5%

- объем удара равный 0,5% ![]() ;

;

![]() - объем облоя при штамповке;

- объем облоя при штамповке;

![]() = 3,14 × (362 × 210 + 242 × 320)/4=356076мм3

= 3,14 × (362 × 210 + 242 × 320)/4=356076мм3

![]() = 0,005 × 356076 = 1780,38мм3

= 0,005 × 356076 = 1780,38мм3

![]() (4.6)

(4.6)

где ![]() - коэффициент, учитывающий

изменение фактической площади сечения получаемого облоя по сравнению с площадью

сечения мостика

- коэффициент, учитывающий

изменение фактической площади сечения получаемого облоя по сравнению с площадью

сечения мостика ![]() ;

;

![]() - площадь сечения мостика;

- площадь сечения мостика;

![]() - периметр поковки.

- периметр поковки.

![]() = 1,2 × 1,6 × 5 (210 × 2+36+2 × 320+24) =10771,2 мм3

= 1,2 × 1,6 × 5 (210 × 2+36+2 × 320+24) =10771,2 мм3

Vзаг = 356076+1780,38+10771,2 = 368627,58 мм3

Диаметр заготовки:

![]() (4.7)

(4.7)

где ![]() - отношение высоты

заготовки

- отношение высоты

заготовки ![]() к диаметру

к диаметру ![]() , принятое равным 2.

, принятое равным 2.

![]() ;

;

принимаем Æ32

Длина заготовки

![]() (4.8)

(4.8)

где ![]() - длина поковки

- длина поковки

![]() ;

;

д) Масса исходной заготовки и коэффициент использования материала.

mз = 7.85 × 10-6 × 368627,58 = 2,88 кг

![]()

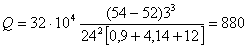

4.2 Экономическое обоснование выбора заготовки

Годовая программа выпуска деталей – 2500 шт.

Отрасль машиностроение.

4.2.1 Затраты на 1 кг стружки:

-

текущие ![]()

-

капитальные ![]()

![]()

4.2.2 Затраты на механическую обработку, отнесенные на 1 кг стружки.

![]() (4.9)

(4.9)

где ![]() - нормативный коэффициент

капитальных вложений, равный 0,1.

- нормативный коэффициент

капитальных вложений, равный 0,1.

![]()

2.2.3. технологическая себестоимость изготовления заготовки.

а) полученной из проката:

![]()

![]() (4.10)

(4.10)

где ![]() - масса заготовки, кг;

- масса заготовки, кг;

![]() - цена 1 кг материала (3 руб.);

- цена 1 кг материала (3 руб.);

![]() - масса готовой детали, кг;

- масса готовой детали, кг;

![]() - цена 1 кг отходов, руб.;

- цена 1 кг отходов, руб.;

СТ1 = 5,18 × 3 – (5,18–2,5) × 0,3 = 14,73руб.

б) полученной штамповкой:

![]() (4.11)

(4.11)

где ![]() - масса готовой детали;

- масса готовой детали;

![]() - стоимость 1 кг заготовки;

- стоимость 1 кг заготовки;

![]() - стоимость 1 кг отходов;

- стоимость 1 кг отходов;

![]() (4.12)

(4.12)

где ![]() - базовая стоимость 1 кг штампованных заготовок,

- базовая стоимость 1 кг штампованных заготовок, ![]() = 4,15 руб.;

= 4,15 руб.;

![]() - коэффициент точности

- коэффициент точности ![]() =1;

=1;

![]() - коэффициент сложности

- коэффициент сложности ![]() = 0,88;

= 0,88;

![]() - коэффициент массы

- коэффициент массы ![]() = 1;

= 1;

![]() - коэффициент материала

- коэффициент материала ![]() = 1,27;

= 1,27;

![]() - коэффициент серийности,

- коэффициент серийности, ![]() = 1;

= 1;![]()

![]()

![]()

Технологическая себестоимость изготовления детали методом штамповки оказалась ниже.

4.2.4 Экономический эффект при сопоставлении двух способов получения заготовки.

![]() (4.13)

(4.13)

где ![]() - программа выпуска деталей

- программа выпуска деталей

Ээ = (14,73-13,43) × 2500 = 3233 руб.

Вывод: Принимаем метод получения заготовки из штамповки на прессе с выталкивателем, при этом эффект составляет 3233 руб.

5. Разработка схем базирования. Технологический маршрут и план изготовления коленчатого вала

5.1 Анализ влияния точности установки на повышение точности формы путем распределения припуска

Известно, что погрешность исходной заготовки копируется на обработанной поверхности в виде одноименной погрешности меньшей величины. Во всей технологической цепи операций действует закон затухающего копирования макроотклонений. Причиной копирования является наличие упругих деформаций технологической системы (ТС), которые порождаются нестабильностью сил резания и являются одной из причин погрешностей формы обработанной детали.

Тот же эффект нестабильности сил резания проявляется при неправильной установке заготовки перед обработкой. Если даже заготовка имеет цилиндрическую поверхность идеальной формы, то при смещении оси вращения цилиндра при обработке возникает определенная нестабильность сил резания и соответствующие отклонения формы поверхности детали. Особенно сложна установка заготовки перед первой операцией. Часто одной из важнейших задач, решаемых при выполнении первой операции, является обеспечение равномерного распределения припуска, так как считается, что это уменьшает рассеяние размеров, связанное с колебаниями упругих деформаций ТС.

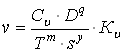

Таким образом, одним из факторов, определяющих форму поверхности детали, являются упругие деформации ТС, порождаемые нестабильностью сил резания, которые определяются режимами резания. Например, составляющие силы резания при продольном и поперечном точении пропорциональны глубине t, подаче s и скорости v резания и могут быть оценены следующей эмпирической зависимостью:

Pz, y, x = CptbsmvnKP, (5.1)

где Рг — тангенциальная, Ру — радиальная, Рх — осевая составляющие силы резания Р. Значения постоянного коэффициента СP и показателей степени b, т и п для конкретных условий обработки и для каждой из составляющих силы резания табулированы в справочниках. С учетом фактических условий резания составлены также таблицы и для коэффициентов, произведением которых определяется поправочный коэффициент Кр.

Приняв, что в рабочем диапазоне сил резания отношение упругого смещения у(Р) элементов ТС станка по нормали к обработанной поверхности к силе Ру постоянно, можно утверждать, что соответствующие упругие деформации пропорциональны значению Рy, а следовательно, и произведению CptbsmvnKp из формулы (5.1). При фиксированных значениях s и v смещение у(Р) в рабочем диапазоне сил резания пропорционально глубине резания, взятой в степени b, а именно:

y(P)=Ctb, (5.2)

где С — коэффициент пропорциональности.

Колебания припуска на обработку детали, связанные с погрешностью заготовки и распределением припуска при наладке станка, изменяют глубину резания. Отметим также, что при черновой обработке глубину резания, как правило, назначают максимальной. С другой стороны, припуск не может быть постоянным даже в пределах одной заготовки, так как толщина слоя металла, удаляемого с поверхности, непостоянна.

Исходя из сказанного, можно сделать вывод о том, что распределение припуска по обрабатываемой поверхности при фиксированных значениях подачи и скорости резания определяет смещение у(Р). В свою очередь, на распределение припуска в значительной степени влияет положение заготовки на рабочей позиции, зависящее от выбора технологических баз, процессов базирования и закрепления заготовки. Учитывая это, поставим задачу путем выбора технологических баз и последующего базирования уменьшить упругие деформации элементов ТС станка и тем самым повысить точность формы обработанной детали.

5.2 Выбор технологических баз

Теоретическая схема базирования представлена на плане обработки и представляет собой схему расположения на технологических базах заготовки "идеальных" точек, символизирующих позиционные связи заготовки с принятой схемой координат станочного приспособления.

Поскольку шпиндель представляет собой симметричную деталь относительно главной оси, то при его изготовлении наиболее часто применяется схема двойной направляющей базы, точки упора и точки зажима.

На расточной, сверлильной операциях заготовку необходимо установить на примы, а это также базирование по двойной направляющей, для закрепления заготовки необходимо осуществить два зажима.

5.3 Технологический маршрут и план изготовления детали

Разработаем технологический маршрут на базе типового техпроцесса, что обеспечит его более высокое качество при сокращении времени разработки, учитывая, что тип производства – серийный.

Последовательность изготовления детали сведем в таблицу 5.1.

Таблица 5.1

Технологический маршрут изготовления детали

| № опер. | Название операции | № обраб. поверхностей | Ra, мкм | Модель станка |

| 010 | Фрезерно-центровальная | 1, 11, 22, 23 | 10 | МР-71М |

| 015 | Токарная | 2, 3, 4 | 10 | 1712П |

| 020 | Отпуск | Все | 10 | - |

| 025 | Токарная | 2 - 10 | 5 | 1712П |

| 030 | Шлифовальная | 2, 4 | СУ (универсальношлифовальный) | |

| 035 | Шлицефрезерная | 19 - 21 | – |

31НУ (винтошлицефрезерный) |

| 040 | Токарная | 12, 13, 15, 24 | 2,5 | 1712П |

| 045 | Долбежная | 16, 17 | 2,5 | 7М430 |

| 050 | Цементация | Все | – | – |

| 055 | Сверлильная | 14, 18 | 2,5 | 2М13 |

| 060 |

Закалка |

Все | – | – |

| 065 | Слесарная | править центр-23 | 0,63 | 1712П |

| 070 | Шлифовальная | 2, 4, 12 | 1,25 | СУ (универсальношлифовальный) |

| 075 |

Полировальная |

4 | 0,63 |

1712П |

| 080 | Шлицешлифовальная | 20, 21 | 1,25 | 5В833 |

| 085 | Резьбошлифовальная | 8 | 1,25 | Рейсхауэр |

| 090 | Маркировочная | – | – |

Кант.площадка |

| 095 | Оксидирование | Все | – | – |

| 100 | Консервация | Все | – | Кант.площадка |

6. Выбор СТО. Расчет режимов резания

6.1 Выбор СТО (средств технологического оснащения)

Задача данного раздела – выбрать для каждой операции ТП такие оборудование, приспособление, режущий инструмент (РИ) и средства контроля, которые бы обеспечили заданный выпуск деталей заданного качества с минимальными затратами, данные сведем и представим в таблице 6.1.

Таблица 6.1

Выбор средств технического оснащения

| Название операции | Наименование и модель оборудования | Наименование приспособления | Наименование инструмента | Наименование измерительного средства |

| 1 | 2 | 3 | 4 | 5 |

| 000 Заготовитель-ная | Штамповка на ГКМ | - | - |

Штангенциркуль ШЦIII-200-0,1 ГОСТ 160-80 Штангенциркуль ШЦIII-1000-0,1 ГОСТ 160-80 |

| 010 Фрезерно-центровальная | МР-71М |

Призмы УСП ГОСТ 12195-66, Зажимной меха- низм УСП Упор УСП |

Фреза торцовая Æ200 ГОСТ 9304-69, Сверло центровочное, тип А 6,3 ГОСТ 14952-80 |

Штангенциркуль ШЦIII-1000-0,1 ГОСТ 160-80 |

| 015Токарная |

1712П токарный с ЧПУ |

Патрон токарный кулачковый самоцентрирующий ГОСТ 24351-80 |

Резец проходной Т5К10 (Р30) ГОСТ 18868-73, Резец подрезной Т15К6 (Р10-15) ГОСТ 18868-73 |

Штангенциркуль ШЦIII-200-0,1 ГОСТ 160-80 Шаблон |

| 025Токарная |

1712П токарный с ЧПУ |

Патрон токарный кулачковый самоцентрирующий ГОСТ 24351-80 |