Рефераты по коммуникации и связи

Рефераты по косметологии

Рефераты по криминалистике

Рефераты по криминологии

Рефераты по науке и технике

Рефераты по кулинарии

Рефераты по культурологии

Рефераты по зарубежной литературе

Рефераты по логике

Рефераты по логистике

Рефераты по маркетингу

Рефераты по международному публичному праву

Рефераты по международному частному праву

Рефераты по международным отношениям

Рефераты по культуре и искусству

Рефераты по менеджменту

Рефераты по металлургии

Рефераты по налогообложению

Рефераты по оккультизму и уфологии

Рефераты по педагогике

Рефераты по политологии

Рефераты по праву

Биографии

Рефераты по предпринимательству

Рефераты по психологии

Рефераты по радиоэлектронике

Рефераты по риторике

Рефераты по социологии

Рефераты по статистике

Рефераты по страхованию

Рефераты по строительству

Рефераты по схемотехнике

Рефераты по таможенной системе

Сочинения по литературе и русскому языку

Рефераты по теории государства и права

Рефераты по теории организации

Рефераты по теплотехнике

Рефераты по технологии

Рефераты по товароведению

Рефераты по транспорту

Рефераты по трудовому праву

Рефераты по туризму

Рефераты по уголовному праву и процессу

Рефераты по управлению

Дипломная работа: Процесс изготовления детали "корпус ТМ966-2120-57"

Дипломная работа: Процесс изготовления детали "корпус ТМ966-2120-57"

Содержание

Введение

1. Разработка технологического процесса

1.1 Служебное назначение и техническая характеристика изделия и детали

1.2 Постановка задачи на проектирование

1.3 Анализ технологичности конструкции детали

1.4.Выбор и обоснование типа производства

1.5 Определение размеров заготовки из круглого проката

1.6 Определение диапазона торговых длин проката

1.7 Определение общей потери металла

1.8 Определение стоимости См материала заготовки

1.9 Определение tмаш и tшт.к.

1.10 Определение стоимости заготовки, стоимость ее механической обработки и стоимость детали.

1.11 Назначение и обоснование технологических баз, схем базирования и установки заготовки

1.12 Выбор методов обработки отдельных поверхностей с альтернативными вариантами

1.13 Формирование структуры вариантов технологического процесса

1.14 Выбор и расчет припусков и операционных размеров

1.15 Выбор и расчёт режимов резания

1.16 Расчёт норм времени

1.16 Технико-экономический анализ вариантов технологических операций по себестоимости

2. Разработка и конструирование средств технологического оснащения

2.1 Описание работы приспособления.

2.2 Расчет приспособления на точность

3. Стандартизация и управление качеством продукции

3.1 Основные принципы системы качества (СК), применяющиеся на ОАО "АвиаАгрегат"

3.2 Применение методов контроля заготовок и средств активного контроля для обработки детали

3.3 Применение методов статистического регулирования ТП изготовления детали "Корпус ТМ966.2120-57" и статистического приемочного контроля

3.4 Нормативная документация, использованная при выполнении данного раздела пояснительной записки

4. Технологические расчеты цеха и его технико-экономических показателей

5. Безопасность жизнедеятельности

5.1 Обеспечение безопасных условий труда при обработке шестерни

5.2 Анализ технологического процесса с точки зрения безопасности.

5.3 Разработка мероприятий по устранению опасных и вредных производственных факторов

5.4 Мероприятия по производственной эстетике

5.5 Оформление интерьера объекта и окраска оборудования

5.6 Санитарные показатели помещений

5.7 Показатели противопожарной характеристики производственного помещения

5.8 Пожарная безопасность

5.9 Электробезопасность

6. Экологичность проекта разработки технологического процесса обработки детали "Корпус ТМ966.2120-57"

6.1 Антропогенное воздействие объекта на окружающую среду и мероприятия по экологической безопасности

6.2 Заключение по экологичности проекта

Заключение

Введение

Машиностроение является важнейшей отраслью промышленности. Ее продукция - машины различного назначения поставляются всем отраслям народного хозяйства. Рост промышленности и народного хозяйства, а так же темпы перевооружения их новой технологией и техникой в значительной степени зависят от уровня развития машиностроения.

В настоящее время вопрос развития производства в экономике серьёзная и наукоёмкая задача, но без развития производства и вложения в него средств, предприятия существовать не могут. В связи с этим ОАО Авиаагрегат ищет возможности и средства для успешной работы и дальнейшего процветания его работников.

Одним из факторов, обеспечивающих конкурентоспособность продукции машиностроения, является высокий, основанный на последний достижениях науки, уровень технологических процессов, в том числе техпроцессов изготовления деталей с помощью интерактивных систем автоматизации. Для обозначения систем этого класса используется аббревиатура CAD/CAM (Computer-Aided Design и Computer - Aided Manufacturing), что дословно переводится как Проектирование с Помощью Компьютера и Изготовление с Помощью Компьютера. Подсистема CAD предназначена для автоматизации проектных, конструкторских и чертежных работ. Подсистема CAM обеспечивает автоматизированную подготовку управляющих программ для оборудования с ЧПУ на основе математической модели детали, созданной в подсистеме CAD.

Основу технологической подготовки производства составляет разработка оптимального технологического процесса с использованием CAD/CAM систем, позволяющего обеспечить выпуск заданного количества изделий заданного качества в установленные сроки с минимальными затратами.

1. Разработка технологического процесса

1.1 Служебное назначение и техническая характеристика изделия и детали

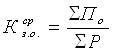

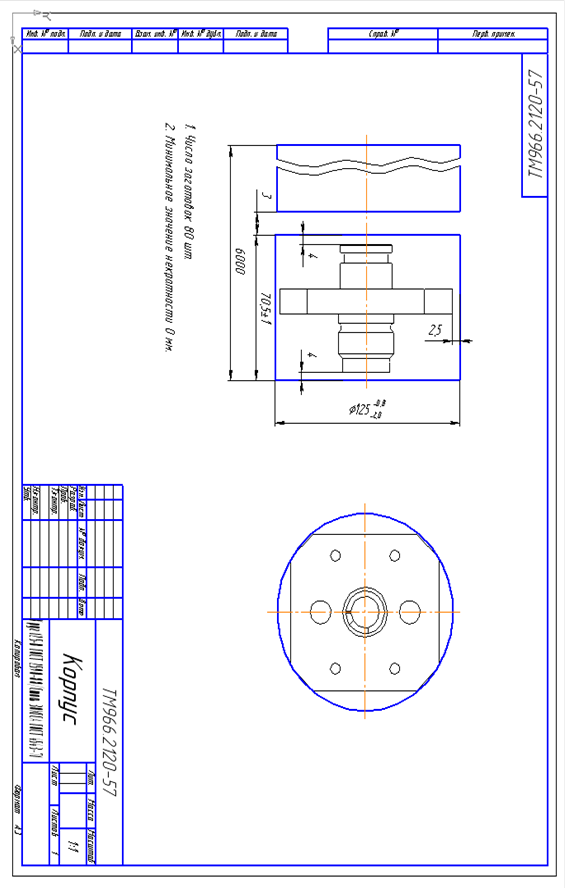

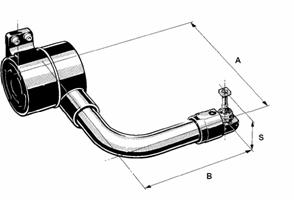

Деталь "Корпус ТМ966.2120.57" (рис.1) является одной из сборочных единиц гидравлической установки для ЗРК "Печера-2М". Характерными особенностями детали является то, что она имеет форму вала с восьмигранным фланцем со сквозными отверстиями, со всевозможными проточками, канавками и пазами, которые являются базами для установки в них различных деталей топливной системы.

Рис.1 Общий вид детали Корпус ТМ966.2120-57.

В качестве материала для изготовления заготовки применяется сплав стали 30ХГСА ГОСТ4543-71.

Применяется для изготовления валов, оси, зубчатых колес, фланцев и др.

Это улучшаемые детали, работающие при температуре до 200 град. С, ответственные сварные конструкции, работающие при знакопеременных нагрузках, крепежные детали, работающие при низких температурах

Механические свойства материала [4] приведены в таблице 1.

Таблица 1

Механические свойства материала

| Si, % |

S, % |

Cu, % |

Mn, % |

CR, % |

P, % |

C, % |

Ni, % |

Сталь, % |

| 0,9…1,2 | 0,025 | 0,3 | 0,8…1,1 | 0,8…1,1 | 0,025 | 0,28…0,34 | 0,30 | Остальное |

Предел прочности при растяжении ![]() МПа

МПа

Относительное удлинение после разрыва 7% (стабилизирующий отпуск 220°).

Плотность, ![]() 7б85 кг/см3

7б85 кг/см3

Твердость по Бринеллю, HB=487

Шероховатость: для поверхностей детали высота неровностей профиля от Rа = 0,8 мкм до Rа=6,3 мкм.

Степень точности: наименьший квалитет 7.

1.2 Постановка задачи на проектирование

Совершенствование качества продукции невозможно без чёткой работы всей производственной цепочки от маркетинговых условий до реализации продукции потребителю, от изучения дефектов, возникающих у потребителя в процессе эксплуатации, до внесения коррективов и в технологический процесс, устраняющий эти дефекты.

Постановка задачи на проектирование технологического процесса [1] изготовления детали осуществляется на основании анализа конструкции и технологичности изделия и его деталей, а также годовой программы выпуска.

С целью обеспечения повышенной надежности работы детали, организации высокопроизводительного процесса обработки её поверхностей необходимо решить следующие задачи:

1. на основе критического анализа существующего технологического процесса разработать более эффективный процесс изготовления детали;

2. предусмотреть возможность широкого использования высокопроизводительного оборудования, режущего инструмента и технологической оснастки;

3. разработать проект токарно-фрезерного с ЧПУ участка по изготовлению деталей;

4. наметить мероприятия по охране окружающей среды и безопасности жизнедеятельности работников цеха и по увеличению ресурса деталей;

5. определить технико-экономические показатели работы участка.

Проектируемый технологический процесс должен иметь более высокие показатели по сравнению с базовым процессом.

1.3 Анализ технологичности конструкции детали

Рабочий чертёж обрабатываемой детали ТМ966.2120.057 содержит все необходимые сведения, даёт полное представление о детали, т.е. все проекции, разрезы, сечения чётко и однозначно объясняют её конфигурацию и возможные способы получения заготовки.

Показаны размеры с необходимыми отклонениями, требуемая шероховатость обрабатываемых поверхностей, допускаемые отклонения от правильных геометрических форм, а также относительного расположения поверхностей.

Чертёж также содержит сведения о материале, массе детали и о термической обработке.

Конструкция детали "Корпус" представляет вал с восьмигранным фланцем. Основными обрабатываемыми поверхностями детали являются цилиндрические поверхности. Цилиндрические поверхности имеют как внешние так и внутренние проточки, также на них расположены пазы. На восьмигранном фланце имеются сквозные отверстия с резьбой, на одном из торцев расположен угловой паз.

Анализируя чертёж детали, определены следующие отклонения форм и размеров поверхностей детали:

· Допуски радиального биения поверхностей не более 0,03мм;

· Допуск несносности поверхностей не более 0,5мм;

· Допуск отклонения от номинального расположения не более 0,5мм.

Базами для обработки будут являться внешние и внутренние цилиндрические поверхности, они являются конструкторскими, технологическими и измерительными базами.

Комплект основных конструкторских

баз образуют цилиндрические поверхности Б и А, диаметрами ![]() и

и ![]() соответственно. Комплект вспомогательных

конструкторских баз представляют собой боковые грани восьмигранного фланца поверхность

И. Произведём нумерацию элементов (поверхностей) детали, создадим технологический

чертёж.

соответственно. Комплект вспомогательных

конструкторских баз представляют собой боковые грани восьмигранного фланца поверхность

И. Произведём нумерацию элементов (поверхностей) детали, создадим технологический

чертёж.

1.4.Выбор и обоснование типа производства

Годовая программа изделий ![]()

Режим работы предприятия - 2 смены в сутки.

Действительный годовой фонд рабочего времени работы оборудования:

![]()

где ![]() -

число праздничных и выходных дней в году;

-

число праздничных и выходных дней в году;

![]() продолжительность

рабочей смены;

продолжительность

рабочей смены; ![]() число рабочих смен;

число рабочих смен;

![]() коэффициент,

учитывающий потери рабочего времени.

коэффициент,

учитывающий потери рабочего времени.

Для определения формы организации производства выполняется расчет

коэффициента закрепления операций:

![]() ,

,

который принимается для планового периода, равного одному месяцу.

В формуле ![]() суммарное число различных операций,

закрепленных за каждым рабочим местом;

суммарное число различных операций,

закрепленных за каждым рабочим местом; ![]() суммарное

число рабочих мест с различными операциями.

суммарное

число рабочих мест с различными операциями.

Если за каждым рабочим местом закреплена только одна операция

(независимо от его загрузки), то

общее число различных операций равно числу рабочих мест. Тогда ![]() и производство является массовым.

Если за всеми или некоторыми рабочими местами закреплено более чем по одной операции,

то

и производство является массовым.

Если за всеми или некоторыми рабочими местами закреплено более чем по одной операции,

то ![]() и производство является серийным.

и производство является серийным.

В любом техпроцессе следует стремиться к лучшему использованию оборудования как по техническим возможностям, так и по времени работы. Поэтому при малой загрузке его следует догружать аналогичными операциями по обработке не только данной, но и других деталей, изготавливаемых на участке, если такой вариант представляется возможным.

Данные о базовом технологическом процессе изготовления детали представляются в таблице. В таблице 2 разряд работ принят на основании существующего технологического процесса базового предприятия, а часовые тарифные ставки - на основании часовых тарифных ставок предприятия.

Таблица 2 Данные о базовом технологическом процессе

|

№ п/п |

Наименование операции |

Модель станка |

Норма времени Тшт, мин |

Время наладки станка |

Норма времени Тшт-к, мин |

Разряд работы |

Часовая ставка, руб. |

| 10 | Отрезная | ARG240-CF-NC | 4.28 | - | 4,347 | 3 | 72.5 |

| 20 | Токарная | 1К62 | 12.84 | - | 12,907 | 4 | 221.2 |

| 30 | Токарная | 1К62 | 9.266 | - | 9,33 | 4 | 221.2 |

| 60 | Токарная | 1К62 | 4,708 | - | 4,775 | 4 | 221.2 |

| 70 | Токарная | 1К62 | 10.7 | - | 10,767 | 4 | 221.2 |

| 80 | Фрезерная | 6Р12 | 13,5 | - | 16,2 | 3 | 152,3 |

| 90 | Слесарная | _ | 2 | - | 2 | 4 | 72.5 |

| 100 | Фрезерная | 6Р12 | 6,8 | - | 8,2 | 3 | 152,3 |

| 110 | Слесарная | _ | 2 | - | 2 | 4 | 72.5 |

| 120 | Токарная | 1К62 | 21 | - | 25,2 | 5 | 227 |

| 130 | Токарная | 1К62 | 17 | - | 20,4 | 5 | 227 |

| 140 | Сверлильная | 2Н125 | 8 | - | 9,6 | 3 | 152,3 |

| 150 | Фрезерная с ЧПУ | 6М13СН2 | 3,4 | 5 | 8,4 | 5 | 227 |

| 160 | Слесарная | - | 2 | - | 2 | 3 | 72.5 |

| 170 | Фрезерная | 6Н82Г | 1 | - | 1,2 | 3 | 72.5 |

| Итого: | 118,494 | 5 | 137.326 | 3,8 |

Для определения формы организации производства выполняется расчет коэффициента закрепления операций:

В любом техпроцессе следует стремиться к лучшему использованию оборудования как по техническим возможностям, так и по времени работы. Поэтому при малой загрузке его следует догружать аналогичными операциями по обработке не только данной, но и других деталей, изготавливаемых на участке, если такой вариант представляется возможным.

Действительный годовой фонд времени при двухсменной работе:

![]()

Содержание базового технологического процесса механической обработки детали "Корпус НГЖ 985801" приведен в таблице 1.

Годовой объем выпуска ![]() . Средний по всему техпроцессу

коэффициент закрепления операций:

. Средний по всему техпроцессу

коэффициент закрепления операций:

,

,

где ![]()

![]() - месячный фонд времени работы

оборудования при двухсменном режиме работы;

- месячный фонд времени работы

оборудования при двухсменном режиме работы; ![]() -

средний коэффициент выполнения норм времени;

-

средний коэффициент выполнения норм времени; ![]() -

нормативный коэффициент загрузки оборудования;

-

нормативный коэффициент загрузки оборудования; ![]() -

месячная программа выпуска деталей;

-

месячная программа выпуска деталей; ![]() - штучно-калькуляционное

время группы однотипных операций.

- штучно-калькуляционное

время группы однотипных операций.

Полагаем, что годовой объем запуска

![]() .

.

При этом число однотипных операций, выполняемых на одном рабочем месте:

,

,

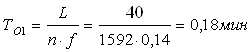

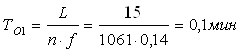

На операции 10:

![]() ;

; ![]()

![]()

На операции 20:

![]() ;

; ![]()

![]()

На операции 30:

![]() ;

; ![]()

![]()

На операции 60:

![]() ;

; ![]()

![]()

На операции 70:

![]() ;

; ![]()

![]()

На операции 80:

![]() ;

; ![]()

![]()

На операции 90:

![]() ;

; ![]()

![]()

На операции 100:

![]() ;

; ![]()

![]()

На операции 110:

![]() ;

; ![]()

![]()

На операции 120:

![]()

![]()

![]()

На операции 130:

![]() ;

; ![]()

![]()

На операции 140

![]() ;

; ![]()

![]()

На операции 150:

![]() ;

; ![]()

![]()

На операции 160:

![]() ;

; ![]()

![]()

На операции 170:

![]() ;

; ![]()

![]()

Разброс коэффициентов закрепления составил Кз.о.=13,1 - 275.

Принимаем тип производства по минимальным значениям Кз.о. Таким образом тип производства мелкосерийный. В соответствии с выбранным типом производства, станки на недогруженных операциях будут догружаться другими деталями, поступающими на обработку в цех.

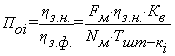

1.5 Определение размеров заготовки из круглого проката

Рис.1 Деталь

МД=0,893 кг, NT=60 шт/г, тип производства мелкосерийное.

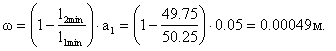

Диаметр проката определяется, исходя из диаметра наибольшим габаритным размером, прибавляя к нему общий припуск на механическую обработку 2Z0, определяемый по таблице П1.1 Приложения 1.1 [1.1,1.2] в зависимости от отношения всей длины вала L к диаметру его наибольшей ступени Dmax (L/Dmax):

Dз = Dд. max + 2Z0,Из чертежа Dд. max=120 мм., L/Dmax=62,5/120=0,52.

Из таблице П1.1 следует, что 2Z0=5 мм.

Dз=120+5=125 мм.

По расчетному диаметру заготовки Dз и Приложению 1.2 из сортамента [2] подбираем ближайший наибольший диаметр круглого стального проката, назначаем точность прокатки (В) и определяем предельные отклонения диаметра заготовки.

Точность проката назначаем В - обычной точности, так как производство мелкосерийное.

По Приложению 1.2 ближайший наибольший диаметр круглого стального проката равен 125 мм. Предельные отклонения диаметра заготовки по Приложению 1.2 равны верхнее отклонение 0,8 мм, нижнее отклонение 2,0 мм.

Затем определяем длину заготовки. По таблице П1.2 Приложения 1.1 назначаем двусторонний припуск на обработку обоих торцов детали. Тогда длина заготовки Lз составит:

Lз = Lд +2Z0=62,5+8=70,5 мм.

Предельные отклонения на длину заготовки зависят от способа резки проката на штучные заготовки и определяются по таблице П1.3.1 Приложения 3.

Рис.1 Заготовка

При разрезке на дисковых, ленточных

и ножовочных механических пилах Предельные отклонения равны ![]() .

.

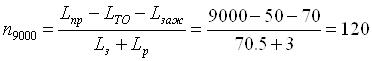

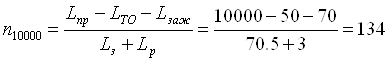

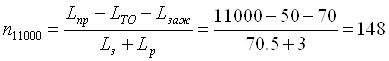

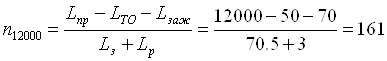

1.6 Определение диапазона торговых длин проката

В соответствии с [2] торговая длина проката выбирается в интервале 2-6 метров для качественных конструкционных сталей по ГОСТ 1050-88 и в интервале 2-12 метров для сталей по ГОСТ 380-88 или ГОСТ 4543-71. При расчете некратности необходимо стремиться к минимальным величинам.

Для каждого значения торговой длины проката, взятого с учетом п.8 Приложения 2, следует определить величину некратности Lнк по формулам (1.11) и (1.12) и в дальнейших расчетах использовать ту торговую длину, для которой величина некратности будет наименьшей.

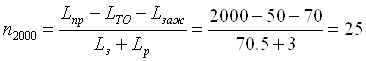

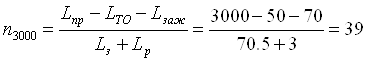

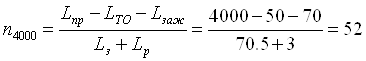

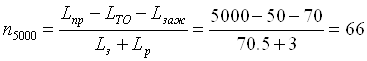

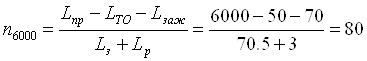

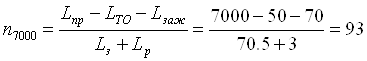

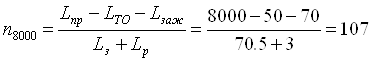

Некратность в зависимости от принятой длины проката:

Lнк = Lпр - Lто - Lзаж - n ∙ (Lз + Lр),

где Lпр - торговая длина проката из сортамента, мм; n - целое число заготовок, изготавливаемых из принятой торговой длины проката, шт; Lз - длина заготовки, мм; Lр - ширина реза, мм.

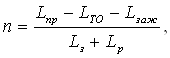

Число заготовок, изготавливаемых из принятой длины проката:

где Lзаж - минимальная длина опорного (зажимного) конца проката, выбираемая по таблице П1.1.2 Приложения 1.1.

Lпр=12 мм.

Lто = (0,3…0,5) ∙ Dз=0,4*125=50 мм.

Lзаж=70мм., Lз=70,5 мм.,Lр=3 мм.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Окончательно выбираем ту торговую длину, для которой потери на некратность наименьшие т.е. Lпр=6000 мм.

1.7 Определение общей потери металла

Общие потери материала Побщ на деталь, изготавливаемую из проката, состоят из потерь на некратность торговой длины проката длине заготовки Пнк, торцовой обрезки Пто, потерь на зажим Пзаж опорных концов и потерь на отрезку Потр в виде стружки при разрезании:

Поб = Пнк + Пто + Пзаж + Потр,

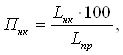

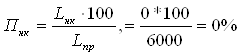

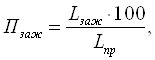

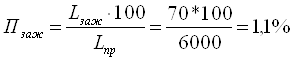

Потери материала на некратность, %

где Lнк - величина некратности длины заготовки торговой длине проката Lпр, мм.

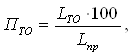

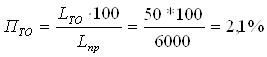

Потери на торцовую обрезку проката, %

где Lто - длина торцового обрезка, мм.

Потери на зажим опорного конца проката при выбранной длине зажима, %:

Потери на отрезку заготовки при выбранной по таблице П1.1.2 Приложения 1 ширине реза, %:

![]()

Поб =0,5+0+2,1+1,1=3,7%

КИМ=0,89/6,79=0,1

1.8 Определение стоимости См материала заготовки

Затраты на материал заготовки См определяются по массе проката, расходуемой на изготовление детали и массе возвращаемой в виде отходов стружки:

![]()

![]()

1.9 Определение tмаш и tшт.к.

Штучно-калькуляционное время приближенно определяется в виде:

tшт.к.= tмаш∙ φк,

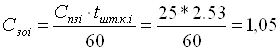

где tмаш - машинное время при разрезании заготовки, мин; φк - коэффициент, равный 1,84 для условий единичного и мелкосерийного производства и 1,51 - для массового производства.

tшт.к.= tмаш∙ φк,

tмаш = 0,011Dз (мин) =0,011*125=1,375 мин.

tшт.к.= tмаш∙ φк=1,375*1,84=2,53 мин.

1.10 Определение стоимости заготовки, стоимость ее механической обработки и стоимость детали

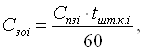

Технологическая себестоимость i-ой заготовительной операции:

где Спзi - приведенные затраты на i-ой заготовительной операции, руб/час; tшт.к.i - штучно-калькуляционное время выполнения i-ой заготовительной операции, мин.

По данным базового предприятия приведенные затраты за один час работы заготовительного оборудования при правке и резке прутков составляют 25 руб/час

Сд = Сз + Смех=1.05+324,6=325,65 руб

1.11 Назначение и обоснование технологических баз, схем базирования и установки заготовки

Достижение конструкторских требований к детали в процессе их изготовления обеспечивается технологией обработки, в которой особая роль принадлежит установке заготовок в рабочие поверхности приспособлений. Определенное положение относительно режущих инструментов и станка придается заготовке в процессе базирования, когда образуются её геометрические связи с элементами приспособления. Чтобы эти связи не нарушились при механической обработке, заготовку закрепляют, создавая силовое замыкание связей. В процессе установки решаются две различные задачи: базирование и закрепление заготовок.

При разработке технологического процесса механической обработки детали основополагающим принципом, обеспечивающим требуемую точность изготовления, считается обеспечение принципа единства конструкторских, технологических и измерительных баз.

Особое значение вопросы базирования приобретают при обработке заготовок в условиях мелкосерийного производства с использованием настроенного на размер оборудования, для стабильности выполнения размеров при механической обработке.

Разработка схем базирования делится на два основных этапа:

1. Выбор черновых технологических баз;

2. Назначение чистовых технологических баз.

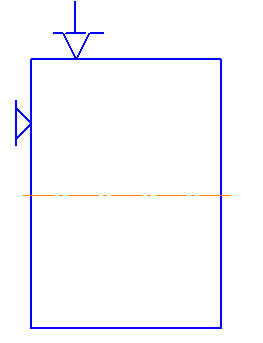

Назначение черновых технологических баз.

При назначении черновых технологических баз учитывают те условия, при которых обеспечивается заданная точность при минимуме припусков на обработку. Для базирования на первой операции используем наружная поверхность стального круга, диаметр которого Ç125 мм. Эти поверхности удовлетворяют требованиям для черновых баз:

достаточные размеры для закрепления;

на поверхностях отсутствуют дефекты;

используются только на первых переходах.

наиболее ответственные поверхности при прокате.

Схема базирования представлена на рис.2

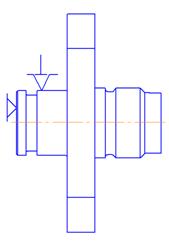

Назначение чистовых технологических баз.

Назначение чистовых технологических баз является многовариантной задачей. Оптимальный вариант можно отыскать только на основе анализа решений технологических размерных цепей. При этом должны соблюдаться принципы соответствия конструкторских и технологических баз (по мере возможности) - рис.3

Рис.2 Схема базирования на черновых операциях черновых операциях.

Рис.3 Схема базирования на последующих операциях черновых операциях

1.12 Выбор методов обработки отдельных поверхностей с альтернативными вариантами

Выбор методов обработки может производиться по данным, приведенным в справочной литературе [2,4,6] для определенного вида поверхностей, имеющих заданную чертежом точность и шероховатость. Некоторые из внутренних цилиндрических поверхностей детали имеют точность, выполненную по 9 квалитету, следовательно, должны обрабатываться несколькими методами. Поэтому при наличии разработанного чертежа заготовки методы обработки на эти поверхности лучше выбирать по уточнению.

Уточнение представляется отношением допусков заготовки Тзаг на каждую поверхность к соответственным допускам Тдет, проставленным на чертеже детали, т.е.

eобщ = Тзаг/Тдет (14)

Такое уточнение является общим для данной поверхности.

Методы обработки поверхностей, обеспечивающие требуемую точность размеров, и соответствующие этим методам уточнения представлены в таблице

При выборе методов обработки руководствуемся рекомендациями, согласно которым возможно большее количество поверхностей желательно обрабатывать одним способом. Это позволяет совместить наибольшее число переходов во времени, уменьшить количество операций, сократить трудоемкость, цикл и себестоимость обработки.

Приведем расчет общих уточнений для некоторых поверхностей детали. Величины межоперационных допусков взяты из справочника [6].

Таблица 5

Расчет общих уточнений для поверхностей детали

|

Номер поверхности. |

Допуск на размер, мм |

Уточнение e общ |

|

| заготовки | детали | ||

| 7 | 1,2 | 0,052 | 23,07 |

| 8 | 1,2 | 0,052 | 23,07 |

| 5 | 1,2 | 0,87 | 1,4 |

| 12 | 1,2 | 0,13 | 9,21 |

Общее уточнение может быть обеспечено несколькими вариантами обработки приведенных в табл.12 поверхностей. Математически это условие выбора выражается неравенством

eобщ £ Pei,

где e i - уточнение по i - той операции техпроцесса.

ei = Тi-1/Тi,

где Тi-1 и Тi - соответственно межоперационные допуски предшествующей и последующей операций.

При выборе методов обработки руководствуемся рекомендациями, согласно которым возможно большее количество поверхностей желательно обрабатывать одним способом. Это позволит совместить наибольшее число переходов, уменьшить количество операций, сократить трудоемкость, цикл и себестоимость обработки. Методы обработки указанных в таблице 12 поверхностей, обеспечивающие требуемую точность размеров, и соответственные этим методам уточнения приведены в табл.6.

Таблица 6

Методы обработки отдельных поверхностей

|

Номер поверхности |

eобщ |

ei |

Методы обработки |

| 7 | 23,07 |

e1=1,2/0,4=3 e2=0,4/0,1=4 e3=0,1/0,052=1,92 |

1 Черновое точение (jt13) 2 Получистовое точение (jt10) 3 Тонкое точение (jt9) |

| 8 | 23,07 |

e1=1,2/0,4=3 e2=0,4/0,1=4 e3=0,1/0,052=1,92 |

1 Черновое точение (jt13) 2 Получистовое точение (jt10) 3 Тонкое точение (jt9) |

| 5 | 1,4 |

e1=1,2/0,87=1,4 |

1 Фрезерование (jt13) |

| 77 | 4,03 |

e1=1,2/0,3=4 e2=0,3/0,13=2,3025 |

1 Черновое точение (jt13) 2 Получистовое точение (jt10) |

Из таблицы видно, что

для поверхности 7 e1∙Äe2∙e3=3∙4∙1,92=23,04 < eобщ=23,07;

для поверхности 8 e1∙Äe2∙e3=3∙4∙1,92=23,04 < eобщ=23,07;

для поверхности 5 e1=eобщ=1,4;

для поверхности 12 e1∙Äe2=4∙2,3025=9,21=eобщ=9,21;

Проведенный выбор методов обработки отдельных поверхностей подлежит корректировке с целью достижения заданной шероховатости. Однако в данном случае обеспечение требуемой точности приводит к получению требуемой на чертеже шероховатости.

1.13 Формирование структуры вариантов технологического процесса

Для формирования структуры технологического процесса необходимо сначала наметить структуру технологических операций. Для этого компонуем одинаковые методы обработки однообразных поверхностей:

Фпч для поверхностей 5,17,18;

Cв для поверхностей 15, 16;

Тчр для поверхностей 1,2,3,4,6,7,8,9,10,11,12,13,14, 19;

Тчт для поверхностей,2,3,4,6,7,8,9,10,11,12,13,14, 19;

Выше приняты следующие обозначения: Фпч - фрезерование получистовое, Св - сверление, Тчр - точение черновое, Тчт - точение чистовое.

После чего, оцениваем возможность объединения методов обработки для реализации их на металлорежущем оборудовании. Растачивание поверхностей вращения можно производить на станках токарного типа, фрезерование - на фрезерном станке.

Разработка маршрутной технологии.

В проекте предлагаются два альтернативных варианта технологических процессов обработки Корпуса ТМ966.2120-57.

Первый вариант основан на одном принципе построения операций и переходов - принципе дифференциации, реализуемом на универсальных металлорежущих станках.

Представим маршрутное описание технологического процесса по 1 варианту. Заготовительные операции подробно рассмотрены выше при проектировании заготовки. Корпус требует тщательного назначения операций по изготовлению. Наличие ограниченного количества металлорежущих инструментов на таких станках приводит к увеличению числа операций и соответственно к удлинению технологического процесса обработки. Особенно это заметно на операциях токарной обработки.

Построение операций с разработкой схем обработки.

010 Отрезная.

1. Резать пруток на заготовки по типовому техпроцессу цеха №1

020 Токарная.

1. Точить торец 1;

2. Сверлить отверстие 10;

3. Точить поверхность 3;

4. Притупить острые кромки.

030 Токарная

1. Точить торец 17;

2. Точить поверхность 24;

3. Острые кромки притупить.

040 Контрольная

1. Проверить марку материала;

2. Проверить шероховатость поверхностей;

3. Отсутствие мех. повреждений, заусенцев, притупление острых кромок;

4. Проверить размеры.

050 Термообработка

1. Провести термообработку согласно технологии цеха №3.

060 Токарная

1. Точить торец 1;

2. Точить поверхность 3 с подрезкой торца 8;

3. Притупить острые кромки.

070 Токарная

1. Точить торец 17;

2. Точить поверхность 24 с подрезкой торца 25;

3. Притупить острые кромки.

080 Фрезерная

1. Фрезеровать лыски согласно эскизу.

090 Слесарная

1. Опилить заусенцы и притупить острые кромки.

100 Фрезерная

1. Фрезеровать четыре фаски со сменой позиции приспособления.

110 Слесарная

1. Опилить заусенцы и притупить острые кромки.

120 Токарная.

1. Точить торец 1;

2. Точить поверхность 3 с подрезкой торца 8;

3. Точить канавку 5;

4. Расточить отверстие 10;

5. Расточить канавку 12 и 15;

6. Точить две фаски 2,9;

7. Острые кромки притупить.

130 Токарная

1. Точить торец 17;

2. Точить поверхность 24 с подрезкой торца 25;

3. Точить поверхность 21 под резьбу;

4. Точить поверхность 18;

5. Точить канавку 20;

6. Нарезать резьбу 22;

7. Притупить острые кромки.

140 Сверлильная

1. Сверлить два отверстия 34, 35;

2. Сверлить четыре отверстия 36, 37,38,39;

3. Нарезать резьбу в четырех отверстиях 40,41,42,43;

4. Притупить острые кромки.

150 Фрезерная с ЧПУ

1. Обработать деталь по программе указанным инструментом в РТК, выдерживая размеры эскиза.

160 Слесарная

1. Опилить заусенцы и притупить острые кромки.

170 Фрезерная

1. Фрезеровать лыску.

180 Контрольная

1. Проверить отсутствие заусенцев, притупление острых кромок, отсутствие мех. повреждений;

2. Проверить детали на соответствие чертежу.

210 Покрытие

1. Произвести покрытие согласно чертежу по технологии цеха №10.

220 Контрольная

1. Проверить мех. повреждений, наличие клейма за покрытие;

2. Массу детали.

Второй вариант для условий мелкосерийного производства частично основан на другом принципе построения операций и переходов - принципе концентрации, реализуемом на металлорежущих станках с ЧПУ. Особенно широко принцип концентрации реализован на токарных станках с ЧПУ

Ниже под своими номерами представлены только изменённые операции, которые положены в основу альтернативного технологического процесса.

Операция 040 Токарно-фрезерная с ЧПУ

ИП1 Торцевать пов.

ИП2 Расточить пов.

ИП3 Расточить пов.

ИП4 Точить пов.

ИП5 Точить пов.

ИП6 Фрезеровать поверхность

ИП7 Сверлить поверхности

ИП 8 Сверлить и зенковать поверхности ()

ИП 9 Нарезать резьбы ()

ИП 10 Перехват в противоположный шпиндель

ИП 11 Подрезать торец ()

ИП 12 Точить поверхности ()

ИП 13 Точить поверхности ()

ИП14 Фрезеровать паз ()

ИП 15 Фрезеровать риску ()

Таким образом с переходом с универсального оборудования на станки с ЧПУ число токарных операции сократилось с четырех до одной, а также отпала необходимость в операции Фрезерная, где производится фрезеровка паза (), а также фрезеровка риски ().

Выбор оборудования и средств технологического оснащения (приспособлений, инструмента, контрольно-измерительных средств)

Операция 040

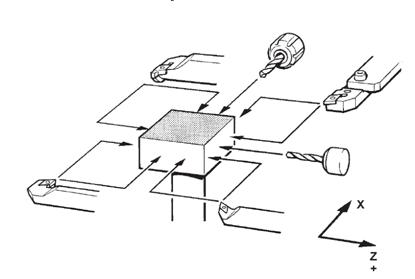

Для выполнения фрезерных операций с ЧПУ применяем станок CVX 420, производства фирмы "Gildemeister" (рисунок).

Токарные станки модельного ряда CVX фирмы "Gildemeister" - универсальные токарные станки с элементами программного управления. Рабочий выбирает способ обработки: с помощью маховичков, клавиш или джойстика. Знания в области программирования необязательны. Наличие бесступенчатых приводов и современной техники управления позволяет экономично обрабатывать единичные детали и мелкие серии. Возможность задания элементов контура открывает новые дополнительные возможности токарной обработки:

1. Визуализация значения подачи и числа оборотов

2. Обработка фасок и радиусов без фасонных инструментов

3. Обработка сферических поверхностей без специальных приспособлений

4. Обработка конических поверхностей без смещения верхнего суппорта

5. Точение резьбы с любым шагом в многопроходном цикле

6. Циклы черновой обработки

7. Циклы обработки канавок и сверления

8. Компенсация радиуса инструмента

9. Графическое представление контура детали

10. Запоминание с последующей отработкой отдельных перемещений и циклов

11. Графическое представление перемещений, сделанных в процессе "обучения"

Станок имеет высокую жесткость конструкции, что необходимо при выполнении черновых операций.

Рис.4 Токарно-фрезерный станок с ЧПУ "Gildemeister CTX 420"

Технические характеристики оборудования:

Длина обработки: 1000 мм;

Максимальный диаметр: 420 мм;

Диаметр над поперечным суппортом: 505 мм;

Посадочное место шпинделя по DIN 55026: A8 (A11)

Мощность привода (100% / 40%): 18,5/22 кВт;

Диапазон частот вращения: 44-4000 об/мин

Габариты станка:

длина: 2640мм;

высота: 2850мм;

ширина: 3100мм;

Масса станка: 4560кг.

Для закрепления обрабатываемой детали используется гидравлический трехкулачковые патроны.

Далее для каждого случая обработки по каталогам и рекомендациям ведущих мировых производителей высокопроизводительного инструмента [11] назначаем инструмент и заносим данные в табл.7

Таблица 7

| № оп. | Наименование операции | Режущий инструмент | Оборудование | Приспособление |

Мерительный инструмент |

| 1 | 2 | 3 | 4 | 5 | 6 |

| 010 | Отезня | Ленточная пила | - | - | Рейсмас, штангенциркуль |

| 020 | Токрная |

Резец 2120-0055 ГОСТ 18877-73 Сверло 2301/0057 ГОСТ 1090377 |

1К62 | Патрон 3-х. |

Штангенциркуль ШЦ-I-250-0,05 Штангенглубиномер ШГ-160-0,1 |

| 030 | Токрная | Резец 21200055 ГОСТ 1887773 | 1К62 | Патрон 3-х. |

Штангенциркуль ШЦ-I-250-0,05 Штангенглубиномер ШГ-160-0,1 |

| 040 | Токарно - фрезерная |

Резец DCLNL 2525M12 Резец CFIL2525M04 Резец S16S-MCLNL07 Фреза 34200-MEGA Сверло SD200-C45-8R1 Метчик GUHRING 00315-8.000 M5 Сверло SD203A-14.0-37-14R1-M Резец A16Q-GGEL 0313 |

СТХ 420 | Патрон 3-х. |

Индикатор ИРТ Штангенрейсмас ШР-250-0,05 Радиусомер Штангенциркуль ШЦ-I-250-0,05 |

| 050 | Слесарная |

Напильник плоск.туп. 2820-0015, шарошка, надфиль |

|||

| 060 | Контроль | Стол КС10.08 |

1.14 Выбор и расчет припусков и операционных размеров

Величина припуска влияет на себестоимость изготовления детали. При увеличенном припуске повышаются затраты труда, расход материала и другие производственные расходы, а при уменьшенном приходится повышать точность заготовки, что также увеличивает стоимость изготовления детали.

Для определения припуска на обработку и предотвращения перерасхода материала применяют аналитический метод для каждого конкретного случая с учётом всех требований выполнения заготовок и промежуточных операций. Аналитический метод определения припусков базируется на анализе производственных погрешностей, возникающих при конкретных условиях обработки заготовки. Произведем определение припусков аналитическим методом на пов.26, при этом, учитывая многоинструментальную наладку на каждой из операций в маршруте. Определим минимальный припуск на обработку Zimin, который при обработке наружных и внутренних поверхностей вращения определяется по формуле:

![]()

где: RZ - высота микронеровностей поверхности, оставшихся при выполнении предшествующего технологического перехода, мкм;

Т - глубина дефектного поверхностного слоя, оставшегося при выполнении предшествующего технологического перехода, мкм;

r - суммарные отклонения расположения, возникшие на предшествующем технологическом переходе, мкм;

e - величина погрешностей установки заготовки при выполняемом технологическом переходе, мкм.

Значение пространственных отклонений для заготовки исходит от удельной кривизны из расчета на 1 мм заготовки [3]:

rз = Dк Ä l= 0,6 Ä 72,5 = 43,5 мкм.

Суммарное значение пространственных отклонений для сверления равно векторной сумме удельного увода сверла при сверлении Dк и смещения оси отверстия при сверлении Со [3]:

![]()

Отклонения при черновой обработке рассчитаем по эмпирической формуле [3]:

rр.черн. = kу Ä rзаг. = 0,06 Ä 43,5 = 2,61 мкм

Отклонения при чистовой обработке обычно исключают при расчетах из-за их малой величины. Сверление и черновое растачивание выполняются за один установ, поэтому погрешность установки при обработке [3]:

![]()

Погрешность в данном случае возникает за счёт зазоров, возникающих в станочных приспособлениях, эту погрешность устанавливает конструктор, в нашем случае по данным технической документации на станок эта погрешность равна 3 мкм.

Погрешность закрепления заготовки eз = 0 мкм, т.к. патрон гидравлический самоцентрирующийся мкм. Тогда погрешность установки при сверлении и черновом растачивании:

![]()

Остаточная погрешность установки при чистовом растачивании: eр.чист. = 3 мкм. Допуск и шероховатость поверхности на окончательных технологических переходах (операциях) принимают по рабочему чертежу.

Соответственно заданным условиям устанавливаем минимальные припуски при:

Сверлении

![]()

черновом растачивании

![]()

чистовом растачивании

![]()

Исходные и расчётные данные по каждой операции на конкретную обрабатываемую поверхность в технологической последовательности заносим в таблицу 8.

Таблица 8

Расчет припусков и предельных размеров для пов.34

| Маршрут обработки пов.34 |

Элементы припуска, мкм |

Минималь ный расчетный припуск 2 |

Максимальный расчетный размер |

Допуск |

Предельные принятые размеры, мм |

Предельные значения принятых припусков, мкм |

|||||

|

|

Т |

ρ |

ε |

|

|

|

|

||||

| Прокат | 150 | 250 | 43,5 | - | - | 17,999 | - | - | - | - | - |

| Сверление | 40 | 60 | 42,7 | 3 | 2Ä443,6 | 18,211 | 250 | 18,461 | 18,961 | - | - |

| Растачивание предвар. | 50 | 50 | 2,61 | 3 | 2Ä285,6 | 18,801 | 100 | 18,901 | 18,701 | 746 | 440 |

| Растачивание оконч. | 20 | 52 | - | 3 | 2Ä103,9 | 19,052 | 62 | 19,052 | 22,052 | 299 | 161 |

| Итого: | 1045 | 601 | |||||||||

1.15 Выбор и расчёт режимов резания

Выбор и расчет режимов резания производим с учетом рекомендаций источников [11]. Для операций 040 "Токарная с ЧПУ".

При назначении режимов резания будем руководствоваться тем, что обрабатываемая деталь имеет тонкие стенки, а также то, что используемое приспособление по причине своей конструктивных особенностей не желательно подвергать вращению с высоким числом оборотов.

Операция 040 Токарная с ЧПУ.

Данная технологическая операция предусматривает обработку последовательную черновую обработку каждого из рукавов детали.

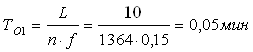

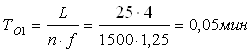

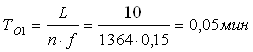

Установ 1. ИП1. Торцевать пов. () t=2,5мм; VC=120м/мин; f=0,15мм/об.

Определим основное технологическое время:

ТО=ТО1+ТСМ+ТБ.П,

где ТО1 - время движения инструмента с рабочей подачей

ТСМ - время автоматической смены инструмента, ТСМ=5.6сек.

ТБ.П - время быстрого подвода и переходов инструмента ТБ.П=8…10% от ТО1.

ТО=0,05+0,1+0,0005=0,1505 мин

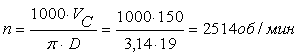

ИП2. Расточить поверхности t=2; VC=150м/мин; f=0,14мм/об.

Определим основное технологическое время:

ТО=ТО1+ТСМ+ТБ.П,

где ТО1 - время движения инструмента с рабочей подачей

ТСМ - время автоматической смены инструмента, ТСМ=5.6сек.

ТБ.П - время быстрого подвода и переходов инструмента ТБ.П=8…10% от ТО1.

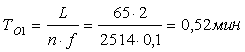

ТО=0,52+0,1+0,052=0,672мин

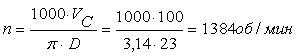

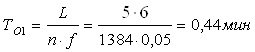

ИП3. Расточить поверхности () t=7 мм; VC=100м/мин; f=0,05мм/об.

Определим основное технологическое время:

ТО=ТО1+ТСМ+ТБ.П,

где ТО1 - время движения инструмента с рабочей подачей

ТСМ - время автоматической смены инструмента, ТСМ=5.6сек.

ТБ.П - время быстрого подвода и переходов инструмента ТБ.П=8…10% от ТО1.

, ТО=0,44+0,1+0,044=0,584мин.

, ТО=0,44+0,1+0,044=0,584мин.

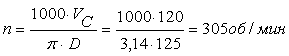

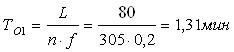

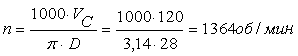

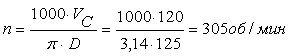

ИП4 Точить поверхности () t=2,5мм; VC=120м/мин; f=0,2мм/об.

Определим основное технологическое время:

ТО=ТО1+ТСМ+ТБ.П,

где ТО1 - время движения инструмента с рабочей подачей

ТСМ - время автоматической смены инструмента, ТСМ=5.6сек.

ТБ.П - время быстрого подвода и переходов инструмента ТБ.П=8…10% от ТО1

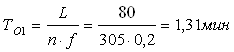

ТО=1,31+0,1+0,13=1,54 мин.

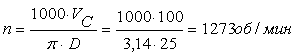

ИП5 Точить поверхности ()

t=2,5мм; VC=100м/мин; f=0,05мм/об.

Определим основное технологическое время:

ТО=ТО1+ТСМ+ТБ.П,

где ТО1 - время движения инструмента с рабочей подачей

ТСМ - время автоматической смены инструмента, ТСМ=5.6сек.

ТБ.П - время быстрого подвода и переходов инструмента ТБ.П=8…10% от ТО1.

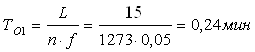

ТО=0,24+0,1+0,024=0,364 мин.

ИП 6. Фрезеровать поверхности. t=3мм; VC=100м/мин; f=0,15мм/об.

Определим основное технологическое время:

ТО=ТО1+ТСМ+ТБ.П,

где ТО1 - время движения инструмента с рабочей подачей

ТСМ - время автоматической смены инструмента, ТСМ=5.6сек.

ТБ.П - время быстрого подвода и переходов инструмента ТБ.П=8…10% от ТО1.

, ТО=24+0,1+0,24=24,34мин

, ТО=24+0,1+0,24=24,34мин

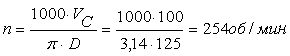

ИП 7. Сверлить поверхности VC=150м/мин; f=0,14мм/об.

Определим основное технологическое время:

ТО=ТО1+ТСМ+ТБ.П,

где ТО1 - время движения инструмента с рабочей подачей

ТСМ - время автоматической смены инструмента, ТСМ=5.6сек.

ТБ.П - время быстрого подвода и переходов инструмента ТБ.П=8…10% от ТО1.

ТО=0,1+0,1+0,01=0,21мин

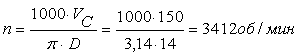

ИП 8. Сверлить поверхности VC=100м/мин; f=0,14мм/об.

Определим основное технологическое время:

ТО=ТО1+ТСМ+ТБ.П,

где ТО1 - время движения инструмента с рабочей подачей

ТСМ - время автоматической смены инструмента, ТСМ=5.6сек.

ТБ.П - время быстрого подвода и переходов инструмента ТБ.П=8…10% от ТО1.

, ТО=0,15+0,1+0,015=0,265мин.

, ТО=0,15+0,1+0,015=0,265мин.

ИП 9. Нарезать резьбы t=0,5мм; VC=50м/мин; f=1,25мм/об.

Определим основное технологическое время:

ТО=ТО1+ТСМ+ТБ.П,

где ТО1 - время движения инструмента с рабочей подачей

ТСМ - время автоматической смены инструмента, ТСМ=5.6сек.

ТБ.П - время быстрого подвода и переходов инструмента ТБ.П=8…10% от ТО1.

ТО=0,05+0,1+0,005=0,155 мин.

ИП 11. Торцевать пов. ()

t=2,5мм; VC=120м/мин; f=0,15мм/об.

Определим основное технологическое время:

ТО=ТО1+ТСМ+ТБ.П,

где ТО1 - время движения инструмента с рабочей подачей, ТСМ - время автоматической смены инструмента, ТСМ=5.6сек. ТБ.П - время быстрого подвода и переходов инструмента ТБ.П=8…10% от ТО1.

ТО=0,05+0,1+0,0005=0,1505 мин

ИП 12. Точить поверхности () t=2,5мм; VC=120м/мин; f=0,2мм/об.

Определим основное технологическое время:

ТО=ТО1+ТСМ+ТБ.П,

где ТО1 - время движения инструмента с рабочей подачей

ТСМ - время автоматической смены инструмента, ТСМ=5.6сек.

ТБ.П - время быстрого подвода и переходов инструмента ТБ.П=8…10% от ТО1.

, ТО=1,31+0,1+0,13=1,54

мин.

, ТО=1,31+0,1+0,13=1,54

мин.

ИП 13. Нарезать резьбу t=0,5мм; VC=100м/мин; f=2мм/об.

Определим основное технологическое время:

ТО=ТО1+ТСМ+ТБ.П,

где ТО1 - время движения инструмента с рабочей подачей

ТСМ - время автоматической смены инструмента, ТСМ=5.6сек.

ТБ.П - время быстрого подвода и переходов инструмента ТБ.П=8…10% от ТО1.

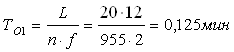

ТО=0,125+0,1+0,013=0,238 мин.

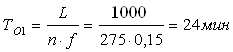

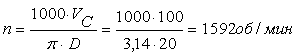

ИП 14. Фрезеровать паз VC=100м/мин; f=0,14мм/об.

Определим основное технологическое время:

ТО=ТО1+ТСМ+ТБ.П,

где ТО1 - время движения инструмента с рабочей подачей

ТСМ - время автоматической смены инструмента, ТСМ=5.6сек.

ТБ.П - время быстрого подвода и переходов инструмента ТБ.П=8…10% от ТО1.

, ТО=0,18+0,1+0,018=0,298мин

, ТО=0,18+0,1+0,018=0,298мин

ИП 15. Фрезеровать риску t=0,25мм; VC=100м/мин; fZ=0,14мм/об.

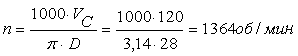

![]()

Определим основное технологическое время:

ТО=ТО1+ТСМ+ТБ.П,

где ТО1 - время движения инструмента с рабочей подачей

ТСМ - время автоматической смены инструмента, ТСМ=5.6сек.

ТБ.П - время быстрого подвода и переходов инструмента ТБ.П=8…10% от ТО1.

ТО=0,1+0,1+0,01=0,21мин.

Таблица 9

Режимы резания

|

№ Содержание перехода |

t, мм |

S, мм/об |

V, м/мин |

n об/мин |

ТО1,мин |

| Установ 1 | |||||

| ИП1 Торцевать пов. () | 2,5 | 0,15 | 120 | 1364 | 0,1505 |

| ИП2 Расточить пов. () | 2 | 0,14 | 150 | 2514 | 0,672 |

| ИП3 Расточить пов. () | 2,5 | 0,05 | 100 | 1384 | 0,584 |

| ИП4 Точить пов. () | 2,5 | 0,2 | 120 | 305 | 1,54 |

| ИП5 Точить пов. () | 2,5 | 0,05 | 100 | 1273 | 0,364 |

| ИП6 Фрезеровать поверхность | 3 | 0,15 | 100 | 253 | 24,34 |

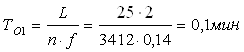

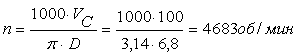

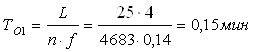

| ИП7 Сверлить поверхности | - | 0,15 | 150 | 3412 | 0,21 |

| ИП8 Сверлить поверхности | - | 0,15 | 100 | 4683 | 0,265 |

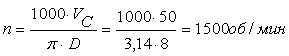

| ИП9 Нарезать резьбы | 0,5 | 1,25 | 90 | 1500 | 0,155 |

| Перехват в противошпиндель | |||||

| ИП 11Торцевать пов. () | 2,5 | 0,15 | 120 | 1364 | 0,1505 |

| ИП 12 Точить пов. | 2,5 | 0,2 | 120 | 305 | 1,54 |

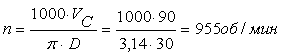

| ИП 13 Нарезать резьбу | 0,5 | 2 | 90 | 955 | 0,238 |

| ИП 14Фрезеровать паз | 3 | 0,14 | 100 | 1592 | 0,298 |

| ИП 15 Фрезеровать риску | 1 | 0,14 | 100 | 1061 | 0,21 |

Суммарное время обработки Ecум=30,717 мин

1.16 Расчёт норм времени

При нормировании в мелкосерийном производстве штучно-калькуляционное время определяется по формуле

Т шт-к = Т шт + Т п-з / n,

где штучное время Т шт находим из выражения

Т шт = Т о+ Т в+ Т об+ Т от

где Т п-з - подготовительно-заключительное время; n - число заготовок в операционной партии; Т в - вспомогательное время, Т об - время обслуживания рабочего места в % от оперативного Т о; Т от - время на отдых и личные надобности. Вспомогательное время находим по формуле:

Т в= Т у.с+ Т з.о+ Т уп+ Т из

Значения времён находим по нормативам [6, 16].

Операция 040. Токарная ЧПУ.

Общее время операции: Топ = 30,717 мин. Вспомогательное время

Т в= Т у.с+ Т з.о+ Т уп+ Т из = 0,619 + 1,337 + 2,5 + 3,2= 7,65 мин

Время обслуживания рабочего места в % от оперативного Т о

Т об = Т о Ä 14%/100% = 4,3 мин

Время на отдых и личные надобности.

Т об = Т о Ä 10%/100% = 3,07 мин

Т шт = 30,717 + 7,65 + 4,3 + 3,07 = 45,737 мин

Определяем состав подготовительно-заключительного времени:

· Получение задания у мастера - 5 мин.

Штучно-калькуляционное время на операцию будет равно:

Т шт-к = 45,737 + 60/100 = 46,337 мин,

1.17 Технико-экономический анализ вариантов технологических операций по себестоимости

Таблица 9

Содержание базового технологического процесса

| № опер | Наименование операции | Оборудо-вание | Нормы времени, мин. | Разряд рабоч. |

Часовая тарифн. ставка, руб |

Расценка, руб. | ||

| Тмаш | Твсп. | Тшт. | ||||||

| 020 | Токарная | 1К62 | 12 | 0.84 | 12,84 | 4 | 66,81 | 14,3 |

| 030 | Токарная | 1К62 | 8,66 | 0,60 | 9,266 | 4 | 66,81 | 10,32 |

| 040 | Токарная | 1К62 | 4,4 | 0,31 | 4,71 | 4 | 66,81 | 5,24 |

| 050 | Токарная | 1К62 | 10 | 0,7 | 10,7 | 4 | 66,81 | 11,91 |

| 080 | Фрезерная | 6Р12 | 13,5 | 0,95 | 14,45 | 4 | 51 | 12,28 |

| 100 | Фрезерная | 6Р12 | 6,8 | 0,48 | 7,28 | 4 | 51 | 6,2 |

| 120 | Токарная | 1К62 | 21 | 1,50 | 22,50 | 4 | 66,81 | 25,1 |

| 130 | Токарная | 1К62 | 17 | 1,2 | 18.20 | 4 | 66,81 | 20,27 |

| 140 | Сверлильная | 2Н125 | 8 | 0,60 | 8,60 | 4 | 51 | 7,31 |

| 150 | Фрезерная с ЧПУ | 6М13СН2 | 3,4 | 0,8 | 4,2 | 4 | 65 | 4,55 |

| 170 | Фрезерная | 6Н82Г | 1 | 0,6 | 1,6 | 4 | 51 | 1,36 |

| И Т О Г О | 105,8 | 8,58 | 114.3 | 4 | 60.9 | 118.84 | ||

Таблица 10

Содержание предлагаемого технологического процесса.

| № опер | Наименование операции | Оборудо-вание | Нормы времени, мин. | Разряд рабоч. |

Часовая тарифн. ставка, руб |

Расценка, руб. | ||

| Тмаш | Твсп. | Тшт. | ||||||

| 020 | Токарная | 1К62 | 12 | 0.84 | 12,84 | 4 | 66,81 | 14,3 |

| 030 | Токарная | 1К62 | 8,66 | 0,60 | 9,266 | 4 | 66,81 | 10,32 |

| 050 | Токарная-фрезерная с ЧПУ | Gildemeister CVX 420 | 35 | 10 | 45 | 4 | 65 | 48,75 |

| И Т О Г О | 55,66 | 11.44 | 67.106 | 4 | 66,21 | 73,37 | ||

С учетом заданного объема производства на участке необходимо подобрать номенклатуру выпускаемых изделий.

Таблица 11

Сводный перечень выпускаемых изделий

| п/п |

Наименование изделия |

Годовой объем выпуска, шт. |

Штучное время, мин | Станкоемкость, ч | Норма расхода материала, кг/шт | Стоимость материала, руб/кг |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 1 |

ТМ966.2120-57 корпус |

60 | 67,106 | 67,106 | 7,15 | 51 |

| 2 |

5П73-2М.0421-50 Корпус |

60 | 146,25 | 146,25 | 15,2 | 51 |

| 3 | Б.80.56.10 СБ - Э букса | 2000 | 67,05 | 2235 | 4,3 | 43,9 |

| 4 | П.80.56.50 СБ - Э поршень | 2000 | 43,02 | 1434 | 5,25 | 43,9 |

| 5 | ТМ966.2120-35 Крышка | 60 | 365,52 | 365,52 | 12,8 | 51 |

| 6 |

TM966.2120-12 Копус |

60 | 180,90 | 180,90 | 16,5 | 51 |

| 7 | 74.01.4103.010 шток | 800 | 738,6 | 9848 | 18,6 | 43,9 |

| 8 | 74.00.4203.404 шток | 800 | 315 | 4200 | 17,82 | 43,9 |

| 9 | 74.00.4107.110 цилиндр | 800 | 604,2 | 8056 | 10,23 | 43,9 |

| 10 |

5П73-2М.0420.78 Втулка |

60 | 241,91 | 241,91 | 14,4 | 50 |

| 11 | А50 М24.00.011 цилиндр | 720 | 318,9 | 3826,8 | 9,7 | 43,9 |

| 12 | А50 М24.00.15А шток | 720 | 289,64 | 3475,68 | 11,4 | 43,9 |

| 13 | А60.80.58.01.040 шток | 720 | 348,56 | 4182,72 | 11,7 | 43,9 |

| 14 | IF 300.100.20.000 СБ шток | 720 | 84,42 | 1013,04 | 8,3 | 43,9 |

| 15 | Итого: | 9580 | 40000 |

Обоснование номенклатуры проектируемого участка и формы организации производства

Проектирование механического участка начинается с анализа плана производства по номенклатуре и годовому объему выпуска изделия.

Станкоемкость годового объема выпуска каждого изделия в часах составляет:

Тпл= ![]()

где Ni - количество изделий данного вида, планируемых к запуску в цехе с учетом расширения производства, шт;

Tштi - суммарное штучное время по всем операциям технологического процесса на одно изделие, мин.

Номенклатура выпускаемых изделий на проектируемом участке подбирается в соответствии с его профилем. Результаты расчетов сводим в таблицу.

Тпл1= ![]()

Аналогично рассчитываем для остальных изделий и сводим результаты в таблицу.

Таблица 12

Производственная программа участка

| п/п | Номенклатура изделий | Объем выпуска, шт. | Штучное время (суммарное), мин | Трудоемкость (станкоемкость) годового выпуска, ч |

| 1 | 2 | 3 | 4 | 5 |

| 1 | ТМ966.2120-57 Корпус | 60 | 67,106 | 67,106 |

| 2 | 5П73-2М.0421-50 Корпус | 60 | 146,25 | 146,25 |

| 3 | Б.80.56.10 СБ - Э букса | 2000 | 67,05 | 2235 |

| 4 | П.80.56.50 СБ - Э поршень | 2000 | 43,02 | 1434 |

| 5 | ТМ966.2120-35 Крышка | 60 | 365,52 | 365,52 |

| 6 | TM966.2120-12 Корпус | 60 | 180,90 | 180,90 |

| 7 | 74.01.4103.010 шток | 800 | 738,6 | 9848 |

| 8 | 74.00.4203.404 шток | 800 | 315 | 4200 |

| 9 | 74.00.4107.110 цилиндр | 800 | 604,2 | 8056 |

| 10 | 5П73-2М.0420.78 Втулка | 60 | 241,91 | 241,91 |

| 11 | А50 М24.00.011 цилиндр | 720 | 318,9 | 3826,8 |

| 12 | А50 М24.00.15А шток | 720 | 289,64 | 3475,68 |

| 13 | А60.80.58.01.040 шток | 720 | 348,56 | 4182,72 |

| 14 | IF 300.100.20.000 СБ шток | 720 | 84,42 | 1013,04 |

| 15 | Итого | 19820 | 3976,11 | 40000 |

Форма организации производства на проектируемом участке выбирается в зависимости от коэффициента закрепления операций. В единичном производстве могут быть использованы групповые формы. При групповых формах организации производства, на участке достаточно укрупненные расчеты проектируемого участка.

![]()

Выбирается предметная форма организации производства. Действительный годовой фонд времени работы оборудования в две смены составляет: Фд = 4015 ч. Общее количество технологического оборудования на участке определяется укрупнено на годовой объем выпуска всей номенклатуры изделий:

Сц = ![]()

На основании полученного результата составляется сводная ведомость потребного технологического оборудования на производственном участке.

Таблица 13

Сводная ведомость оборудования на участке

| Наименование оборудования | Количество | Оптовая цена, руб. | Балансовая стоимость, руб. | Коэф. ремонтной сложности | |

| Механ. | Электр. | ||||

| Токарный 1К62 | 4 | 658000 | 987000 | 22 | 10 |

| Gildemeister CVX 420 | 6 | 6000000 | 12000000 | 26 | 30 |

| Итого | 10 | 12987000 | |||

Расчет основных рабочих на участке

Численность основных рабочих на участке рассчитывается укрупнено по нормам трудоемкости:

Ро= ![]()

где Тпл - суммарная трудоемкость планируемой производственной программы по изготовлению всей номенклатуры изделий на участке;

Fд - действительный годовой фонд работы одного рабочего, ч;

Кв - средний коэффициент выполнения норм.

Общее количество основных рабочих производственного участка распределяется в соответствии с выполняемыми работами по профессиям и разрядам.

Таблица 14

Сводная ведомость основных рабочих на участке

| Наименование профессии | Численность рабочих по разрядам | |||||

| всего | 1 | 2 | 3 | 4 | 5 | |

| Токарь | 8 | 4 | ||||

| Оператор станков с ЧПУ | 12 | 12 | ||||

Необходимое число вспомогательных рабочих на участке рассчитывается по нормам обслуживания. Количество слесарей и электриков, занятых обслуживанием оборудования определяется отдельно по следующей формуле:

Рв = ![]()

где Нвр - норма времени обслуживания на ремонтную единицу (в минутах) соответственно для технологического и электротехнического оборудования; Nр - общее количество ремонтных единиц оборудования на участке, устанавливается по заводским данным или по соответствующим справочникам; Ксм - коэффициент сменности работы оборудования, в проекте принимается равным числу смен; Тсм - продолжительности рабочей смены, мин.

Рв = ![]()

Количество наладчиков оборудования Рн находится по типовым нормам обслуживания:

Рн = 2 ![]()

где n - количество оборудования на участке; Ci - число физических единиц оборудования данного наименования. Ho - норма обслуживания данной модели оборудования для всех станков, выбирается по общемашиностроительным нормам.

Рн = 2 ![]()

Число контролеров-приемщиков участка определяется по формуле:

Рк = ![]()

где Ря - явочная численность производственных рабочих; Рск - количество рабочих, осуществляющих самоконтроль; Нок - норма обслуживания для контролеров-приемщиков.

Рк = ![]()

Количество транспортных рабочих участка, необходимых для доставки грузов на рабочие места и вывозки стружки:

Рт = ![]()

где Нвр - время на погрузку и перемещение 1 тонны, ч, для отдельных видов грузов. Gгр - масса груза, перевозимого за смену, т.

Рт = ![]()

Планово-экономические расчеты проектируемого участка.

Потребность в основных материалах на выпуск продукции проектируемого участка определяется исходя из плановых норм расхода на единицу продукции и запланированного объема выпуска изделий.

Расчет потребности в основных материалах производится по каждому их виду, марке и размеру для всей номенклатуры выпускаемых изделий.

Зм = ![]()

где n - количество изделий;

Gmi - черновая масса заготовки или норма расхода материала на одно изделие, кг;

Goi - масса реализуемых отходов материала на одно изделие, кг;

Цmi - цена весовой единицы данного материала, руб;

Цoi - цена весовой единицы отходов по данным предприятия, руб;

Nгi - годовой объем выпуска определенного вида изделий, шт.

Зм 1= ![]()

Зм 2= ![]()

Зм 3= ![]()

Зм 4= ![]()

Зм 5= ![]()

Зм 6= ![]()

Зм 7= ![]()

Зм 8= ![]()

Зм 9= ![]()

Зм 10= ![]()

Зм 11= ![]()

Зм 12= ![]()

Зм 13= ![]()

Зм 14= ![]()

При планировании потребности в основных материалах необходимо также определить коэффициент использования материала по основному виду изделий:

Ки = ![]()

где Gд - чистовая масса детали, кг;

Gз - черновая масса заготовки, кг.

Ки1 = ![]()

Ки 2= ![]()

Ки 3= ![]()

Ки 4= ![]()

Ки 5= ![]()

Ки 6= ![]()

Ки 7= ![]()

Ки 8= ![]()

Ки 9= ![]()

Ки 10= ![]()

Ки 11= ![]()

Ки 12= ![]()

Ки 13= ![]()

Ки 14= ![]()

Таблица 15

Потребность основных материалов

| Наименование детали | Род или марка материала | Норма расхода на 1 деталь, кг | Объем выпуска деталей, шт. | Общая потребность в материалах на программу, кг. | Цена материала за 1 кг, руб. | Стоимость материала на программу, руб. | Стоимость отходов, руб. | Стоимость материалов за вычетом отходов, руб |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| ТМ966.2120-57 Корпус | Сталь 30ХГСА | 7,15 | 60 | 429 | 51 | 21879 | 3,5 | 20564,4 |

| 5П73-2М.0421-50 Корпус | Сталь 30ХГСА | 15,2 | 60 | 912 | 51 | 46521 | 3,5 | 45198 |

| Б.80.56.10 СБ - Э букса | Сталь 40Х | 4,3 | 2000 | 8600 | 43,9 | 377540 | 3,0 | 372050 |

| П.80.56.50 СБ - Э поршень | Сталь 40Х | 5,25 | 2000 | 10500 | 43,9 | 460950 | 3,0 | 456042 |

| ТМ966.2120-35 Крышка | Сталь 30ХГСА | 12,8 | 60 | 768 | 51 | 235008 | 3,5 | 234063 |

| TM966.2120-12 Корпус | Сталь 30ХГСА | 16,5 | 60 | 990 | 51 | 39168 | 3,5 | 38223 |

| 74.01.4103.010 шток | Сталь 40Х | 18,6 | 800 | 14880 | 43,9 | 653232 | 3,0 | 643392 |

| 74.00.4203.404 шток | Сталь 40Х | 17,82 | 800 | 14256 | 43,9 | 625838,4 | 3,0 | 612398,4 |

| 74.00.4107.110 цилиндр | Сталь 40Х | 10,23 | 800 | 8184 | 43,9 | 359277,6 | 3,0 | 354045,6 |

| 5П73-2М.0420.78 Втулка | Сталь 30ХГСА | 14,4 | 60 | 864 | 51 | 44064 | 3,5 | 42657 |

| А50 М24.00.011 цилиндр | Сталь 40Х | 9,7 | 720 | 6984 | 43,9 | 306597,6 | 3,0 | 302558,4 |

| А50 М24.00.15А шток | Сталь 40Х | 11,4 | 720 | 8208 | 43,9 | 360331,2 | 3,0 | 352555,2 |

| А60.80.58.01.040 шток | Сталь 40Х | 11,7 | 720 | 8424 | 43,9 | 369813,6 | 3,0 | 361605,6 |

| IF 300.100.20.000 СБ шток | Сталь 40Х | 8,3 | 720 | 5976 | 43,9 | 262346,4 | 3,0 | 259322,4 |

| КС 4572.31.200. М2.000 цилиндр | Сталь 40Х | 14,6 | 720 | 10512 | 43,9 | 461476,8 | 3,0 | 455385,6 |

| РСМ10.09.02.120 СБ цилиндр | Сталь 40Х | 4,5 | 1500 | 6750 | 43,9 | 296325 | 3,0 | 292005 |

| Итого | 201805,6 | 4920369 | 4842066 |

Планирование фонда заработной платы.

Фонд заработной платы разделяется на часовой, дневной и месячный или годовой. В основе всех этих фондов лежит прямой фонд заработной платы, включающий оплату труда сдельщиков по расценкам и повременщиков по тарифу.

В проекте прямой фонд заработной платы основных рабочих участка может быть рассчитан и укрупнено по суммарной трудоемкости планируемой производственной программы по изготовлению всей номенклатуры на участке:

Фпр = ![]()

где Чср - средняя часовая тарифная ставка основных рабочих данного участка, руб

Фпр = ![]()

Среднемесячная заработная плата одного рабочего в рублях определяется делением месячного (годового) фонда зарплаты на списочное число рабочих:

Зср = Фг/12Рсп,

где Фг - годовой фонд заработной платы;

Зср = 2648400 / 12 · 20 = 11035 руб.

Планирование себестоимости, цены, прибыли и рентабельности

При планировании себестоимости определяют издержки производства не только в целом на предстоящий период, но и на единицу продукции. Метод установления себестоимости единицы продукции называется калькуляцией.

Полная (плановая) себестоимость единицы продукции определяется по формуле:

![]()

где М - затраты на сырье и основные материалы;

Зо - основная заработная плата;

К1 - косвенные затраты цеха %, К1 = 530%;

К2 - общезаводские расходы %, К2 = 250%;

Зд - дополнительная заработная плата;

![]() -

начисления по социальному страхованию 26 %;

-

начисления по социальному страхованию 26 %;

![]() -

дополнительная заработная плата основных рабочих.

-

дополнительная заработная плата основных рабочих.

Завершающим этапом экономического обоснования оптимального варианта технологического процесса является использования метода приведенных затрат.

Зо = 73,37 руб.

Зд = 0,05 · Зо = 0,05 · 73,37 = 3,67 руб.

М = 20564,4/ 60 = 342,74

![]()

Планируемая прибыль от реализации изделий рассчитывается как разность межу оптовой ценой и полной себестоимостью:

П = ![]()

где Цо - оптовая цена предприятия изделия принимается по заводским данным или находится по формуле:

Цо = ![]()

где Р - рентабельность данного изделия, принимается равной 15-40%

Цо = ![]()

П =![]()

Общая рентабельность производства в процентах определяется:

Ро = ![]()

где ![]() -

среднегодовая стоимость основных производственных фондов;

-

среднегодовая стоимость основных производственных фондов;

![]() -

нормируемые оборотные средства.

-

нормируемые оборотные средства.

Ро = ![]()

Окончательно вопрос о внедрении новой технологии и организации производства решается после определения срока окупаемости капитальных затрат. В общем виде он представляет собой отношение величины капитальных вложений к полученной экономии:

2. Разработка и конструирование средств технологического оснащения

2.1 Описание работы приспособления

Приспособление для контроля биений наружных и внутренних поверхностей деталей состоит из основания 1, на котором установлено кольцо 9, призма 8, каретка 3. Каретка перемещается по направляющему винту 2, на нем установлен корпус 4, с которым шарнирно соединен кронштейн 5 с рычагом 6 и индикатором. Плита с низу имеет наклонную поверхность, в результате чего деталь по действием собственного веса базируется на призме. При контроле деталь поворачивается вокруг своей оси, и по отклонению индикатора судят о величине радиального биения наружной поверхности относительно внутренней.

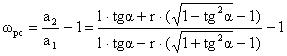

2.2 Расчет приспособления на точность

Произведем расчет на точность приспособления, т.е. определим суммарную погрешность измерения.

Суммарную погрешность составляют следующие погрешности: Установки контролируемых деталей на установочные элементы; передаточных средств (элементов); установочных мер, используемых для настройки измерительных средств; свойственные данному методу измерения, вызываемые неточностью отсчета по шкале измерительного прибора, температурными колебаниями и др.; вызванные нарушением первичной настройку и измерительных средств.

Погрешность установки - отклонение фактически достигнутого положения контролируемой детали или изделия при установке от требуемого - величина комплексная, состоит из:

wу.э. - погрешности изготовления установочных элементов и их расположения на корпусе приспособления. Не влияет на процесс измерения wу.э.= 0

wБ - погрешности базирования, возникающие вследствие неточности изготовления измерительных и установочных баз контролируемых деталей в пределах заданных допусков, а также наличия зазора между базовой поверхностью детали и призмой. Установочный элемент - призма неподвижна, поэтому эксцентриситет e = 0, а погрешность базирования wБ = 0.

wс - погрешности смещения измерительной базы контролируемой детали относительно рабочих поверхностей установочного элемента, т.е. смещения от заданного положения. В нашем случае не произойдет смещения измерительной базы от заданного положения, так как контролер всегда поджимает внутреннюю базовую поверхность к установочным элементам и тем самым препятствует измерительному усилию, создаваемому пружиной. Поэтому wс = 0.

wз - погрешности закрепления. В конструкции приспособления отсутствуют зажимные элементы, следовательно, wз = 0

Погрешность передаточных устройств состоит из двух видов:

wр - систематической погрешности, из-за неточности изготовления передаточных элементов (рычагов и других деталей).

Суммарная погрешность рычажных передач равна сумме составляющих погрешностей:

![]()

wрд - погрешность от неточности изготовления длин плеч рычагов, в нашем случае равна:

wру - погрешность от неточности углового расположения плеч рычагов:

![]() при

малых перемещениях

при

малых перемещениях

wрп - погрешность от непропорциональности перемещения рычагов находим по формуле:

![]() (для

нашего случая

(для

нашего случая ![]() ), тогда:

), тогда:

![]()

wрс - погрешность от перемещения точки контакта рычагов, находим по формуле:

Для нашего случая ![]() , тогда:

, тогда:

wр.пр - погрешность прямых передач. Найдем погрешность прямой передачи пальца, который перемещается в направляющей втулке высотой 13 мм. Зазор между втулкой и пальцем 0,02…0,03 мм, смещение оси индикатора относительно оси пальца не превышает 0,2…0,3 мм. Погрешность прямой передачи найдем по формуле:

![]()

Таким образом, погрешность передаточных устройств будет равна

![]()

wп - случайной погрешности, обусловленной случайными факторами, а именно наличием зазоров меду осями и отверстиями рычагов, неточностью их перемещения и другими причинами.

wп =0.

Погрешность установочных мер, используемых для настройки измерительных средств, состоит из:

wн - систематической погрешности, учитывающей отклонение установочных размеров от номинальных.

wн = 0.

wн.с. - случайной погрешности, которая возникает при настройке в результате отклонений от соосности, параллельности, перпендикулярности и др.

wн.с. = 0.

Погрешность метода измерения wм зависит от многих факторов: метода измерения, конструктивных особенностей контрольного приспособления, отклонений от нормальных условий измерения, квалификации контролера и др. Показывающим прибором в приспособлении является микрометр часового типа с ценой деления 0.001мм и пределом измерения 1мм. Тогда по таблице 3.6 [9] находим, что погрешность метода измерения wм = 0,007мм.

Приспособление применяется для контроля биения наружной поверхности относительно внутренней. По техническим условиям чертежа это биение не должно превышать 0,03 мм.

Тогда суммарная погрешность измерения на контрольно-измерительном приспособлении:

![]()

![]()

Погрешность КИП составляет 33% от конструкторского параметра, что удовлетворяет требованиям точности измерительной оснастки. Видим, что приспособление удовлетворяет заданной точности.

3. Стандартизация и управление качеством продукции

Стандартизация - важное средство для повышения качества продукции и повышения производительности.

Стандартизация устанавливает и применяет правила, с целью упорядочения деятельности в определенной области на пользу и при участии всех заинтересованных сторон, в частности, для достижения всеобщей оптимальной экономичности, при соблюдении условий эксплуатации и требовании безопасности. Стандартизация устанавливает обязательные требования для обеспечения качества продукции; повышения производительности труда; экономичного использования материалов; энергии и безопасности. К методам стандартизации относится унификация - это метод, направленный на приведение объектов одинакового функционального назначения к единообразию и рациональному сокращению числа этих объектов и их составных частей.

Стандарты предприятий разрабатывают на создаваемые и применяемые только на данном предприятии процессы, требования, детали и узлы к изготовляемым изделиям.

3.1 Основные принципы системы качества (СК), применяющиеся на ОАО "АвиаАгрегат"

При рассмотрении системы качества ОАО "Агрегат" был определён следующий состав функций: политика и планирование качества, организация работ по качеству, контроль качества, информация о качестве, разработка мероприятий, внедрение мероприятий в производственный процесс.

Организация работ по качеству включает в себя следующие этапы:

Во-первых, - это разработка системы качества, т.е. - определение структур, входящих систему качества, их функций и методов работ.

СК создается и внедряется как средство, обеспечивающее проведение определенной политики и достижение поставленных целей в области качества.

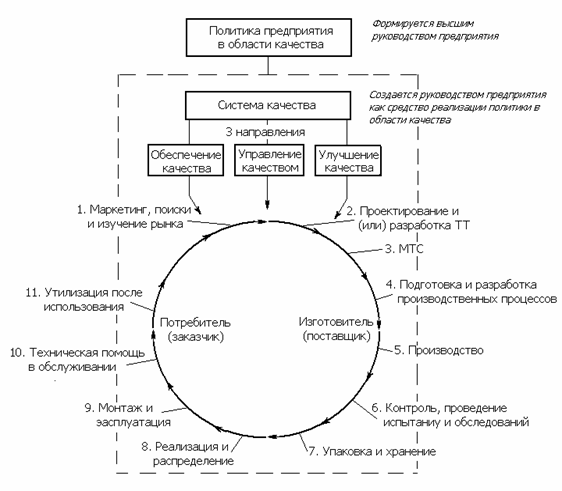

СК должна охватывать все 4 стадии жизненного цикла продукции: исследование и разработка; изготовление; обращение и реализация; эксплуатация. Жизненный цикл продукции ("петля качества") разделен на более мелкие этапы (см. рис.4.1).

Рис.4.1 "Петля качества" при производстве корпуса.

Рассмотрим 3 направления в "петле качества", важные для поставщика.

Обеспечение качества продукции - совокупность планируемых и систематически проводимых мероприятий, создающих необходимые условия для выполнения каждого этапа петли качества. Планируемые мероприятия определяются целевыми научно-техническими программами повышения качества конкретной продукции, которые содержат требования к материалам, сырью, оборудованию, комплектующим изделиям, метрологическим средствам, производственному персоналу и т.д.

К систематически производимым мероприятиям относятся работы, которые выполняются предприятием постоянно или с определенной периодичностью (работы по изучению рынка, постоянному обучению персонала).

Особое место среди этих мероприятий занимают те, которые связаны с предупреждением различных отклонений.

В соответствии с идеологией стандартов ИСО серии 9000 СК должна функционировать таким образом, чтобы обеспечить уверенность в том, что проблемы предупреждаются, а не выявляются после возникновения (принудительная замена технологической оснастки и инструмента, ППР, обеспечение необходимой документацией всех рабочих мест и своевременное изъятие устаревшей документации).

Управление качеством - методы и деятельность оперативного характера (управление процессами, выявление различного рода несоответствий в продукции, производстве и их устранении).

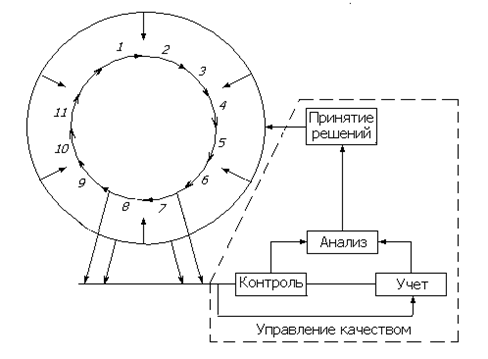

Пример (рис.4.2) - статистическое регулирование техпроцесса с помощью контрольных карт предупреждает появление дефектов или отклонений и является предпочтительным перед методом, связанным с управлением качеством по уже случившимся отклонениям.

Рис.4.2 Схема "замкнутого управленческого цикла".

как замкнутый управленческий цикл, который включает контроль, учет, анализ (оценку), принятие и реализацию решения.

Управление качеством должно предусматриваться как необходимый принцип по отношению ко всем элементам системы качества на всех этапах петли.

Улучшение качества - постоянная деятельность, направленная на повышение технического уровня продукции, качества ее изготовления, совершенствование элементов производства и системы качества. Улучшение качества связано с решением задачи получения результатов, лучших по отношению к первоначально установленным нормам.

Идеология постоянного улучшения качества прямо связана и вытекает из тенденции повышения конкурентоспособности такой продукции, которая обладает высоким уровнем качества при более низкой цене. В связи с этим целью постоянного улучшения качества является либо улучшение параметров продукции, либо повышение стабильности качества изготовления, либо снижение издержек.

Характерной организационной формой работ по улучшению качества являются группы качества, рационализаторская деятельность, создание временных творческих коллективов.

Рис.4.3 Иллюстрация снижения потерь за счет улучшения качества.

П 0 - начальные потери; Т о - размах средних арифметических базовых значений (математического ожидания) показателя надёжности; Т 1 - то же самое в предлагаемом варианте

Материалы, комплектующие детали и узлы, закупленные предприятием, становятся частью выпускаемой им продукции, за качество которой изготовитель несет ответственность.

После разработки следует этап внедрения системы качества, в течение которого проводятся внутренние проверки системы и, как правило, - ее доработка по результатам проверок.

Завершающим этапом можно считать сертификацию системы качества на соответствие стандартам ИСО 9000. Получение такого сертификата от авторитетного, независимого органа существенно укрепляет позиции предприятия на рынках сбыта, т.к. дает заказчикам дополнительную уверенность в возможности предприятия стабильно обеспечивать требуемый уровень качества.

При организации работ по качеству крайне важно обратить внимание на то, чтобы на всех этапах производственного процесса было предусмотрено все необходимое для обеспечения качества продукции: хорошие материалы, современное оборудование инструмент и средства измерений, хорошо обученный дисциплинированный персонал и необходимая документация.

На авиационных предприятиях применяются следующие виды контроля качества:

контроль проектирования

входной контроль материалов и комплектующих изделий;

контроль за состоянием технологического оборудования;

операционный контроль при изготовлении;

авторский надзор за изготовлением;

активный контроль приборами, встроенными в технологическое оборудование;

приемочный контроль готовой продукции;

контроль монтажа и надзор за эксплуатацией на объектах;

выборочный контроль;

сплошной контроль.

Из нормативных документов, регламентирующих метрологическую деятельность, а первую очередь следует упомянуть закон РФ о единстве измерений и международный стандарт ИСО 10012-1: 1992 о подтверждении метрологической пригодности измерительного оборудования.

Оценку качества готовой продукции на предприятии ОАО "Агрегат" проводят в следующей последовательности:

1. Выбор показателя качества оцениваемой продукции.

2. Оценка показателя качества.

3. Сравнение с базовыми значениями.

При обработке детали "Корпус ТМ966.2120-57" к параметрам качества относят следующие параметры: точность размеров; формы и расположение обрабатываемых поверхностей детали; твердость; шероховатость поверхности; структура материала.

Надежность и долговечность работы корпуса в значительной степени зависит от точности размеров, а также структурного состояния материала и шероховатости поверхностей.

3.2 Применение методов контроля заготовок и средств активного контроля для обработки детали

Мероприятия по обеспечению качества продукции Корпус на предприятии ОАО "АвиаАгрегат":

- входной контроль качества заготовок;

- статистический контроль качества действующих технологических процессов;

- активный контроль выполняемых размеров на отдельных операциях;

- аттестация выпускаемой продукции.

На этапе поставок прутков на предприятие необходимо обеспечить мероприятия связанные с контролем и выявлением недоброкачественной продукции поставщиков. Для этого необходимо и достаточно реализовать контроль поверхности заготовок, контроль предельных отклонений размеров заготовок, контроль твёрдости материала заготовок, которые должны удовлетворять требованиям предусмотренным ОСТ 1.90073-72, ОСТ 1.41187-78.

Важным моментом эффективности обработки корпуса является применение средств активного контроля.

Задача средств активного контроля (САК) состоит в выдаче информации о размере обрабатываемой или только что обработанной детали. Информация в определенной форме используется оператором или автоматически для управления станков с целью получения требуемого размера. Результаты измерения размера детали активно воздействуют на получение требуемого размера и предупреждают брак.

Средства активного контроля помогают не только увеличить производительность труда и точность обработки деталей, на и не вводить дополнительное оборудование и производственные площади.

Экономическая эффективность от повышения производительности за счет САК определяется сокращением времени, затрачиваемого на пробные изменения и вспомогательные действия, связанные с измерениями.

Твёрдость детали проверяется с точностью до 10 ед. НВ.

Шероховатость базовых поверхностей проверяют на двойном микроскопе МИС - 11 с точностью измерения 4,5…10 Rа.