Рефераты по коммуникации и связи

Рефераты по косметологии

Рефераты по криминалистике

Рефераты по криминологии

Рефераты по науке и технике

Рефераты по кулинарии

Рефераты по культурологии

Рефераты по зарубежной литературе

Рефераты по логике

Рефераты по логистике

Рефераты по маркетингу

Рефераты по международному публичному праву

Рефераты по международному частному праву

Рефераты по международным отношениям

Рефераты по культуре и искусству

Рефераты по менеджменту

Рефераты по металлургии

Рефераты по налогообложению

Рефераты по оккультизму и уфологии

Рефераты по педагогике

Рефераты по политологии

Рефераты по праву

Биографии

Рефераты по предпринимательству

Рефераты по психологии

Рефераты по радиоэлектронике

Рефераты по риторике

Рефераты по социологии

Рефераты по статистике

Рефераты по страхованию

Рефераты по строительству

Рефераты по схемотехнике

Рефераты по таможенной системе

Сочинения по литературе и русскому языку

Рефераты по теории государства и права

Рефераты по теории организации

Рефераты по теплотехнике

Рефераты по технологии

Рефераты по товароведению

Рефераты по транспорту

Рефераты по трудовому праву

Рефераты по туризму

Рефераты по уголовному праву и процессу

Рефераты по управлению

Дипломная работа: Оценка качества продукции завода полистиролов ОАО "Нижнекамскнефтехим"

Дипломная работа: Оценка качества продукции завода полистиролов ОАО "Нижнекамскнефтехим"

Введение

Приоритетным направлением развития российской экономики, согласно стратегии развития России до 2020 года, является инновационное развитие, которое немыслимо без серьезного повышения уровня качества выпускаемой продукции. Решение данной задачи усложняется, с одной стороны, вследствие того, что за последние двадцать лет большинство российских предприятий промышленного сектора не проводило практически никаких мероприятий, направленных на улучшение качества процесса производства, связанных с внедрением нового оборудования и технологий; с другой стороны, за указанный период времени был накоплен значительный опыт в сфере разработки и внедрения систем менеджмента качества, позволяющий предприятию совершить качественный сдвиг при использовании относительно незначительных ресурсов. Такими системами являются, например, «бережливое производство», кайдзен и т.д., внедрение которых в настоящее время апробировано на некоторых российских предприятиях, однако не приобрело пока массовых масштабов. Таким образом, недостаток в виде высокого износа используемого предприятиями оборудования и морально устаревших технологий может быть компенсирован при условии использования прорывных технологий в рамках внедрения систем менеджмента качества (СМК).

Успешная конкуренция России с другими странами, ее интеграция в мировую экономическую систему невозможны без значительного повышения качества во всех сферах деятельности. Причем с развитием рыночных отношений в нашей стране, конкуренции между товаропроизводителями будут возрастать роль и значение качества продукции. Оно все больше будет становиться основной стратегией производства, главным инструментом, способным приводить в действие все возможности улучшения качества в соответствии с потребностями цивилизованного рынка. Формирование такого механизма требует более глубокого и четкого уяснения экономической сущности данной категории.

Говоря о качестве, не следует забывать о тех людях, которые внесли большой вклад в разработку теории управления качеством. Работы русских ученых П. Л. Чебышева и А. М. Ляпунова являются теоретической основой выборочного контроля качества. Работы И. Г. Венецкого, А. М. Длина, У. А. Шухарта, У. Э. Дэминга, А. В. Фейгенбаума, Ф. Б. Кросби, К. Исикавы, Дж. М. Джурана послужили основой для разработки применяемых в настоящее время систем управления качеством.

В виду всего вышеизложенного тема данной дипломной работы представляется актуальной.

Цель данной дипломной работы – рассмотреть основные вопросы, касающиеся управления качеством продукции на предприятии.

Для реализации поставленной цели решается целый комплекс задач. Среди которых целесообразно выделить следующие:

- определить сущность управления качеством продукции;

- рассмотреть развитие методов обеспечения качества;

- рассмотреть систему качества на заводе полистиролов ОАО «Нефтекамскнефтехим»;

- провести анализ качества продукции заводе полистиролов ОАО «Нефтекамскнефтехим»;

- изучить отечественный и зарубежный опыт управления качеством продукции;

- предложить мероприятия по повышению качества продукции;

- рассмотреть современные концепции менеджмента качества;

Такое решение поставленных вопросов и определило дальнейшее направление работы.

В качестве объекта исследования был выбран завод полистиролов ОАО «Нефтекамскнефтехим».

Предмет исследования – современные системы управления качеством, методы управления и новые направления в менеджменте качества.

Для написания данной дипломной работы используется сравнительно-сопоставительный метод, при котором производится сравнительный анализ.

В качестве теоретической базы дипломной работы были использованы работы ряда отечественных и зарубежных авторов, а также использован ряд нормативных актов Российского законодательства и Госстандарта России.

Дипломная работа состоит из введения, трех глав и заключения. В первой главе «Теоретические основы управления качеством продукции» раскрыта сущность качества продукции, рассмотрены системы качества продукции в ретроспективном аспекте, а также изучены основные методики оценки качества. Во второй главе «Анализ качества продукции на заводе полистирол ОАО «Нефтекамскнефтехим»» дана оценка качества продукции, проведен анализ рекламаций на продукцию завода. В третьей главе «Основные направления повышения качества продукции» рассмотрены существующие зарубежные модели система менеджмента качества.

1 Теоретические основы управления качеством продукции

1.1 Качество как экономическая категория и объект управления

В современных условиях развития экономики большое внимание уделяется вопросам качества. Качество становится фактически мерой всех взаимоотношений между потребителем и поставщиком. Поэтому задача менеджмента качества – создать систему, в которой действуют люди, удовлетворенные друг другом.

Именно поэтому особое внимание уделяется совершенствованию процессов и такой их стыковке, которая бы исключала возникновение различных проблем. Неслучайно, самыми весомыми критериями в модели Европейской премии по качеству являются «управление процессами» и «удовлетворенность потребителей».

Конкретно-экономических трактовок понятия качества существует также достаточно большое количество. Рассмотрим мнения крупнейших специалистов в этой области, внесших в 20-м веке наибольший вклад в развитие методов менеджмента качества.

Кросби Ф. считает, что «Качество, если мы хотим управлять им,- это соответствие требованиям».

Деминг Э. предполагал, что «Качество может быть определено только в терминах конкретного лица...».

Известный американский специалист в области качества продукции А. Фейгенбаум в своей книге «Контроль качества продукции» под качеством изделия или услуги понимает: «Качество изделия или услуги можно определить как общую совокупность технических, технологических и эксплуатационных характеристик изделия и услуги, посредством которых изделие или услуга будут отвечать требованиям потребителя при их эксплуатации».

По мнению Тагути Г. «качество - это потери в обществе, вызванные продукцией после того, как она была поставлена... но не включающие потери, причинами которых являются внутренне присущие самой продукции функции и возможности».

Шухарт В. говорит, что существуют два аспекта качества. Один связан с представлением о качестве вещей как объективной реальности, которая не зависит от существования человека. Другой аспект - с тем, что мы думаем, чувствуем, ощущаем в отношении этой объективной реальности.

Довольно интересным с философской точки зрения является мнение Р. Пирсинга: «качество является воображаемой характеристикой и утверждением, справедливость которого проверяется не процессами мышления, а поскольку определение является продуктом строго точного мышления, качество не может быть определено; но мы все же знаем, что такое качество!».

Американский профессор Х.Д.Харрингтон пишет, что качество – это удовлетворение ожиданий потребителя за цену, которую он может себе позволить, когда у него возникнет потребность, а высокое качество – это превышение ожиданий потребителя за более низкую цену, чем он предполагает.

Салимова Т.А. сущность качества увязывает с категорией «диверсификация», под которой понимает процесс постоянных изменений, преобразований, многовариантность, разнообразие подходов, действий, деятельности по отношению к какому-либо объекту. По мнению автора, качество отражает большое многообразие свойств предметов и явлений, подверженных постоянным изменениям. Качеству наряду с устойчивостью присуща изменчивость, которая является составляющей диверсификации. Исходя из сказанного, Т.А. Салимова предлагает следующую формулировку качества. «Качество - это определенность, включающая совокупность свойств объекта, позволяющих ему удовлетворять различные уровни потребностей и находящиеся в постоянном движении, изменении и преобразовании».

Учитывая многообразие проявлений качества продукции, В.И. Сиськов предложил разграничивать «производственное качество» и «потребительское качество». Он считал, что производственное качество выражает техническую сторону потребительной стоимости, а потребительное качество является проявлением потребительной стоимости продукции.

В исследованиях Д.С. Львова экономическая сущность качества продукции непосредственно увязывалась с удовлетворением конкретной потребности. «Под качеством продукции, - считает он, - следует понимать степень удовлетворения этой продукцией конкретной потребности. Основным моментом в нашем определении является требование, чтобы качество оценивалось только в связи с заданной конкретной потребностью». При этом нужно подчеркнуть, что автор не только определяет экономическую сущность качества продукции, но и устанавливает экономически оптимальное качество. Под ним понимается «...такое качество, которое обеспечивает максимальную величину народно-хозяйственного эффекта при производстве и потреблении этой продукции».

В работе В.М. Ларина «Проблемы управления качеством продукции» определение экономической сущности качества продукции базируется на удовлетворении конкретных потребностей и общественно необходимых затратах. «Качество продукции - это совокупность свойств продукции, обеспечивающих удовлетворение конкретных потребностей в соответствии с ее назначением при общественно необходимых затратах» [11].

Обобщение теоретических исследований и практического опыта в области решения проблемы качества продукции нашло отражение в соответствующих национальных и международных стандартах.

Как уже отмечалось ранее, качество – это комплексное понятие, характеризующее эффективность всех сторон деятельности предприятия. Это совокупность свойств и характеристик продукции или услуги, которые придают им способность удовлетворять обусловленные или предполагаемые потребности.

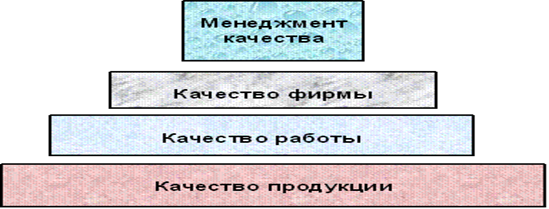

Качество можно представить в виде пирамиды (рисунок 1.1).

Наверху пирамиды находится TQM – всеохватывающий, тотальный менеджмент качества, который предполагает высокое качество всей работы для достижения требуемого качества продукции. Прежде всего, это работа, связанная с обеспечением высокого организационно-технического уровня производства, надлежащих условий труда. Качество работы включает обоснованность принимаемых управленческих решений, систему планирования. Особое значение имеет качество работы, непосредственно связанной с выпуском продукции (контроль качества технологических процессов, своевременное выявление брака). Качество продукции является составляющей и следствием качества работы. Здесь непосредственно оценивается качество годной продукции, мнение потребителя, анализируются рекламации.

Рисунок 1.1 - Пирамида качества

Формирование качества продукции начинается на стадии ее проектирования. Так, в фазе исследования разрабатывают технические и экономические принципы, создают функциональные образцы (модели). После этого создают основу производственной документации и опытный образец. На стадии конструктивно-технологических работ подготавливают внедрение изделия в производство. Конечное качество зависит от качества работы на каждом этапе.

Качество у производителя и потребителя – понятия взаимосвязанные. Производитель должен проявлять заботу о качестве в течение всего периода потребления продукта. Кроме того, он должен обеспечить необходимое послепродажное обслуживание. Особенно это важно для товаров, отличающихся сложностью эксплуатации, программных продуктов.

В настоящее время одной из серьезных проблем для российских предприятий является создание системы качества, позволяющей обеспечить производство конкурентоспособной продукции. Система качества – совокупность организационной структуры, ответственности, процедур и ресурсов, направленных на внедрение комплексного управления качеством.

В теории и практике управления качеством выделены две проблемы: качество продукции и менеджмент качества. Качество продукции – это совокупность ее свойств, обусловливающих пригодность удовлетворять определенные потребности в соответствии с назначением.

Менеджмент качества – это скоординированная деятельность по руководству и управлению организацией применительно к качеству, включающая в себя четыре составляющих: планирование качества, управление качеством, обеспечение качества и улучшение качества.

Планирование качества – это определение процессов, требующихся для достижения целей и выполнения требований к качеству, соответствующих стратегий организации.

Управление качеством – методы и виды деятельности оперативного характера, используемые для выполнения требований к качеству.

Обеспечение качества – совокупность планируемых и систематических осуществляемых процессов, процедур, операций и отдельных мероприятий необходимых для создания в том, что продукция удовлетворяет определенным требованиям к качеству.

Улучшение качества – это постоянная деятельность, направленная на повышение технического уровня продукции, качества ее изготовления, совершенствования элементов производства и системы качества.

Качество является важным инструментом в борьбе за рынки сбыта. Именно качество обеспечивает конкурентоспособность товара. Оно складывается из технического уровня продукции и полезности товара для потребителя через функциональные, социальные, эстетические, эргономические, экологические свойства. При этом конкурентоспособность определяется совокупностью качественных и стоимостных особенностей товара, которые могут удовлетворять потребности потребителя, а также расходами на приобретение и потребление соответствующего товара. Следует учитывать, что среди продукции аналогичного назначения большей конкурентоспособностью обладает та, которая обеспечивает наивысший полезный эффект по отношению к суммарным затратам потребителя.

Значение повышения качества достаточно многообразно и для решения этой проблемы можно выделить следующие задачи:

-повышение качества – важное и эффективное средство в подъеме экономики страны, повышения материального уровня жизни населения;

- рост качества равноценен увеличению объема выпуска продукции;

- повышение качества способствует рациональному использованию сырья, материалов, техники и трудовых ресурсов;

- возрастание качества способствует оборачиваемости продукции в народном хозяйстве;

- качество – путь к внешнему рынку (отклонения от уровня качества ведущих фирм на 20 % вынуждает продавать продукцию в 2 раза ниже конкурирующих фирм);

- увеличение качества способствует сокращению морального ущерба, наносимого низким качеством продукции [9, с. 108].

Особенность продукции, которая проявляется при ее создании, эксплуатации или потреблении называется свойством продукции. Свойства бывают простые и сложные [3, с. 5]. Например, простые свойства ткани – устойчивость к истиранию, устойчивость окраски, белизна, колористическое оформление, структура. Сложные – долговечность, эстетические свойства.

У непродовольственных товаров различают следующие сложные (комплексные) свойства:

- функциональные – способность выполнять основные функции, для которых предназначена продукция в заданных условиях;

- надежность – способность выполнять основные функции с заданной эффективностью в заданном интервале времени;

- эргонометрические – согласованность конструкции изделия с особенностями человеческого организма;

- безопасность эксплуатации – электробезопасность, пожаробезопасность, безвредность, то есть отсутствие выделения вредных для здоровья веществ;

- экологические – отсутствие воздействия на окружающую среду;

- эстетические – способность выражать художественный образ в чувственно воспринимаемым человеком признаках формы (характеризуют информационную выразительность, рациональность формы, целостность композиции, совершенность исполнения и стабильность товарного вида изделия);

- экономические – экономичность в расходе товара в виде материала, экономичность машин и приборов в расходе топлива и энергии;

- показатели унификации – это насыщенность продукции стандартными, унифицированными и оригинальными составными частями, а также уровень унификации по сравнению с другими изделиями;

- показатели транспортабельности выражают приспособленность продукции для транспортирования;

- патентно-правовые показатели характеризуют патентную защиту и патентную чистоту продукции и являются существенным фактором при определении конкурентоспособности.

Для разных видов и групп товаров применяются общие и специфические показатели качества. К общим относятся:

- распределение продукции по градациям качества (например, по сортам);

- соответствие продукции техническим условиям и стандартам;

- количество рекламаций со стороны потребителей.

К специфическим – дифференцированность товаров.

Если не уделять серьезного внимания качеству, потребуются значительные средства на исправление дефектов. Исследования, проведенные в ряде стран, показали, что в компаниях, мало уделяющих внимания качеству, до 60% процентов времени может уходить на исправление брака. Гораздо больший эффект будет достигнут путем разработки долгосрочных программ по предотвращению дефектов.

До недавнего времени считалось, что качеством должны заниматься специальные подразделения. Переход к рыночной экономике обусловливает необходимость изучения опыта ведущих фирм мира по достижению высокого качества. Ведущие фирмы стран с развитой рыночной экономикой считают, что на достижение качества должны быть нацелены все службы. Ключевую роль в повышении качества играют требования потребителей, информация о неисправностях, просчетах и ошибках, оценки потребителей.

Качество определяется действием многих случайных, местных и субъективных факторов. Для предупреждения влияния этих факторов на уровень качества необходима система управления качеством. При этом нужны не отдельные разрозненные и эпизодические усилия, а совокупность мер постоянного воздействия на процесс создания продукта с целью поддержания соответствующего уровня качества.

1.2 Этапы развития системы менеджмента качества

Проблема качества является важнейшим фактором повышения уровня жизни, экономической, социальной и экологической безопасности. Качество одна из сложнейших и многоплановых категорий, с которой приходится сталкиваться человеку в жизни. Она пронизывает все сферы материального производства и общественных отношений.

В соответствии с существующей философией предпринимательской деятельности вся полнота ответственности за качество изготовляемой продукции и оказываемых услуг лежит на предпринимателе. По мере развития производства изменялись формы и методы организации работ по качеству.

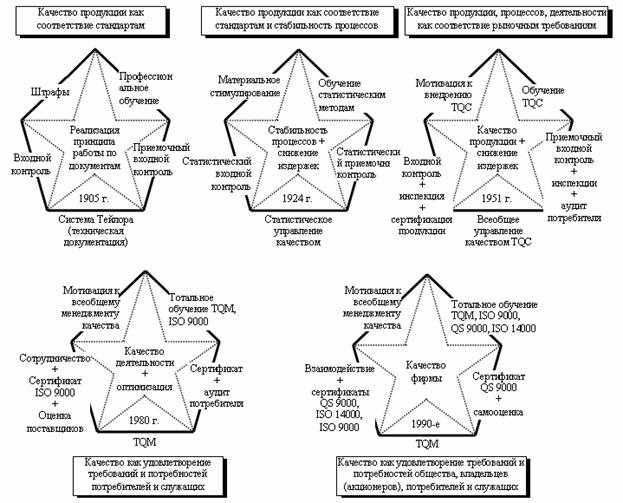

В истории развития документированных систем качества, мотивации, обучения и партнерских отношений можно выделить пять этапов и представить их в виде пяти звезд качества (рисунок 1.2.).

Рисунок 1.2 – Пять звезд качества

Первая звезда соответствует начальным этапам системного подхода, когда появилась первая система – система Тейлора (1905 г). Она устанавливала требования к качеству изделий (деталей) в виде полей допусков или определенных шаблонов, настроенных на верхнюю и нижнюю границы допусков, – проходные и непроходные калибры.

Для обеспечения успешного функционирования системы Тейлора были введены первые профессионалы в области качества – инспекторы (в России технические контролеры).

Система мотивации предусматривала штрафы за дефекты и брак, а также увольнение.

Система обучения сводилась к профессиональному обучению и обучению работать с измерительным и контрольным оборудованием.

Взаимоотношения с поставщиками и потребителями строились на основе требований, установленных в технических условиях (ТУ), выполнение которых проверялось при приемочном контроле (входном и выходном).

Все отмеченные выше особенности системы Тейлора делали ее системой управления качеством каждого отдельно взятого изделия.

Вторая звезда. Система Тейлора дала великолепный механизм управления качеством каждого конкретного изделия (деталь, сборочная единица), однако производство – это процессы. И вскоре стало ясно, что управлять надо процессами.

Системы качества усложнились, так как в них были включены службы, использующие статистические методы. Усложнились задачи в области качества, решаемые конструкторами, технологами и рабочими, потому что они должны были понимать, что такое вариации и изменчивость, а также знать, какими методами можно достигнуть их уменьшения. Появилась специальность – инженер по качеству, который должен анализировать качество и дефекты изделий, строить контрольные карты и т. п. В целом акцент с инспекции и выявления дефектов был перенесен на их предупреждение путем выявления причин дефектов и их устранения на основе изучения процессов и управления ими.

Более сложной стала мотивация труда, так как теперь учитывалось, как точно настроен процесс, как анализируются те или иные контрольные карты, карты регулирования и контроля. К профессиональному обучению добавилось обучение статистическим методам анализа, регулирования и контроля. Стали более сложными и отношения поставщик - потребитель. В них большую роль начали играть стандартные таблицы на статистический приемочный контроль.

Третья звезда. В 50-е годы была выдвинута концепция тотального (всеобщего) управления качеством –TQC . Ее автором был американский ученый А. Фейгенбаум. Системы TQC развивались в Японии с большим акцентом на применение статистических методов и вовлечение персонала в работу кружков качества. Сами японцы долгое время подчеркивали, что они используют подход TQSC , где S - Statistical (статистический).

На этом этапе, обозначенном третьей звездой, появились документированные системы качества, устанавливающие ответственность и полномочия, а также взаимодействие в области качества всего руководства предприятия, а не только специалистов служб качества.

Системы мотивации стали смещаться в сторону человеческого фактора. Материальное стимулирование уменьшалось, моральное увеличивалось. Главными мотивами качественного труда стали работа в коллективе, признание достижений коллегами и руководством, забота фирмы о будущем работника, его страхование и поддержка его семьи. Системы взаимоотношений поставщик - потребитель также начинают предусматривать сертификацию продукции третьей стороной. При этом более серьезными стали требования к качеству в контрактах, более ответственными гарантии их выполнения.

Четвертая звезда. В 70-80 годы начался переход от тотального управления качеством к тотальному менеджменту качества (TQM ). В это время появилась серия новых международных стандартов на системы качества: стандарты ИСО 9000 (1987 г.), оказавшие весьма существенное влияние на менеджмент и обеспечение качества.

Система ТQМ является комплексной системой, ориентированной на постоянное улучшение качества, минимизацию производственных затрат и поставки точно в срок. Основная философия ТQМ базируется на принципе – улучшению нет предела. Применительно к качеству действует целевая установка – стремление к 0 дефектов, к затратам – 0 непроизводительных затрат, к поставкам – точно в срок. При этом осознается, что достичь этих пределов невозможно, но к этому надо постоянно стремиться и не останавливаться на достигнутых результатах. Эта философия имеет специальный термин – «постоянное улучшение качества» (quality improvement). Одной из ключевых особенностей системы является использование коллективных форм и методов поиска, анализа и решения проблем, постоянное участие в улучшении качества всего коллектива.

В TQM существенно возрастает роль человека и обучения персонала. Мотивация достигает состояния, когда люди настолько увлечены работой, что отказываются от части отпуска, задерживаются на работе, продолжают работать и дома. Обучение становится тотальным и непрерывным, сопровождающим работников в течение всей их трудовой деятельности. Существенно изменяются формы обучения, становясь все более активными. Так, используются деловые игры, специальные тесты, компьютерные методы и т. п. Обучение превращается и в часть мотивации. Т.к. хорошо обученный человек увереннее чувствует себя в коллективе, способен на роль лидера, имеет преимущества в карьере. Разрабатываются и используются специальные приемы развития творческих способностей работников.

Во взаимоотношения поставщиков и потребителей весьма основательно включилась сертификация систем качества на соответствие стандартам ИСО 9000.

Пятая звезда. В 90-е годы усилилось влияние общества на предприятия, а предприятия стали все больше учитывать интересы общества. Это привело к появлению стандартов ИСО 14000, устанавливающих требования к системам менеджмента с точки зрения защиты окружающей среды и безопасности продукции.

Сертификация систем качества на соответствие стандартам ИСО 14000 становится не менее популярной, чем на соответствие стандартам ИСО 9000. Существенно возросло влияние гуманистической составляющей качества. Усиливается внимание руководителей предприятий к удовлетворению потребностей своего персонала.

Внедрение стандартов ИСО 14000 и OS-9000, а также методов самооценки по моделям Европейской премии по качеству – это главное достижение этапа, характеризуемого пятой звездой.

Первые успешные попытки организации планомерной систематической работы в обеспечении качества в нашей стране были предприняты в 50-х годах. Началом системного подхода к управлению качеством продукции считают разработку и внедрение в 1955 году на Саратовском авиационном заводе системы бездефектного изготовления продукции (БИП) и сдачу ее ОТК и заказчикам с первого предъявления. Данная система представляла комплекс взаимосвязанных, организационных, экономических, воспитательных мероприятий, которые создавали благоприятные условия для изготовления продукции без дефектов в соответствии с требованиями нормативно-технической документации. В ее основу были положены следующие принципы:

- полная ответственность непосредственного исполнителя за качество выпускаемой продукции;

- строгое соблюдение технологической дисциплины;

- полный контроль качества изделий и соответствие их действующей документации до предъявления службе ОТК;

- сосредоточение технического контроля не только на регистрации брака, но и главным образом на мероприятиях, исключающих появление различных дефектов.

Система БИП явилась началом комплексного подхода к организации работ по повышению качества продукции. Принципы этой системы нашли применение на многих предприятиях. В ходе внедрения системы БИП ее основные принципы развивались, взаимозаменялись и обогащались применительно к специфике того или иного производства. Система БИП явилась мощным средством повышения качества продукции.

Примером научного подхода к управлению качеством стала созданная в 1958 г. на предприятиях тогда Горьковской области система КАНАРСПИ (качество, надежность, ресурс с первых изделий). Саратовская система была направлена на управление качеством на стадии изготовления продукции, система же КАНАРСПИ – на то, чтобы уже в процессе проектирования и технологической подготовки производства обеспечить изготовление надежных и высококачественных изделий. Такой подход требовал особого внимания к конструкторской и технологической документации, обязательному проведению испытаний новых образцов изделий, совершенствованию конструкции, технологии, установлению творческих связей науки с производством, анализу возможностей и особенностей производства.

В начале 70-х годов специалисты Госстандарта в сотрудничестве с организациями различных министерств и ведомств провели анализ, изучение и обобщение передового опыта предприятий в управлении качеством продукции.

Результатом проведенных исследований стало создание единых принципов построения комплексной системы управления качеством продукции предприятия (КС УКП) на базе стандартов предприятия.

КС УКП совокупность мероприятий, методов и средств, при помощи которых целенаправленно устанавливается, обеспечивается, поддерживается на основных стадиях жизненного цикла (планирование, разработка, производство, эксплуатация или потребление) уровень качества продукции, соответствующий потребностям народного хозяйства и населения.

При функционировании КС УКП решались следующие задачи:

- создание и освоение новых видов высококачественной продукции, соответствующих лучшим мировым образцам;

- повышение удельного веса продукции высшей категории в общем объеме производства;

- улучшение показателей качества выпускаемой продукции и перевод ее в более высокую категорию качества;

- своевременное снятие, замена или модернизация продукции второй категории;

- планомерное повышение качества работы коллективов и исполнителей;

- обеспечение выпуска продукции в строгом соответствии с требованиями нормативно-технической документации, т. е. запланированного, заданного уровня качества.

Работа по внедрению КС УКП обеспечила на многих предприятиях значительное улучшение качества продукции и повысила их экономические показатели.

Основными отличиями систем качества (по ИСО 9000) от КСУКП являются следующие:

- ориентация на удовлетворение требований потребителя;

- возложение ответственности за качество продукции на конкретных исполнителей;

- проверка потребителем производства поставщика;

- выбор поставщика комплектующих изделий и материалов;

- сквозной контроль качества продукции, начиная от материалов и кончая утилизацией продукции;

- маркетинг;

- организация учета и анализа затрат на качество;

- прослеживаемость материалов и комплектующих изделий по всему циклу производства;

- решение вопросов утилизации продукции после эксплуатации.

Внедрение стандартов ИСО 9000 на предприятии требует детального изучения, выбора определенной модели с учетом особенностей конкретного предприятия. Всего разработано 5 стандартов ИСО серии 9000:

ИСО 9000 «Общее руководство качеством и стандарты по обеспечению качества. Руководящие указания по выбору и применению»;

ИСО 9001 «Системы качества. Модель для обеспечения качества при проектировании и/или разработке, монтаже и обслуживании»;

ИСО 9002 «Системы качества. Модель для обеспечения качества при производстве и монтаже»;

ИСО 9003 «Системы качества. Модель для обеспечения качества при окончательном контроле и испытаниях»;

ИСО 9004 «Общее руководство качеством и элементы системы качества. Руководящие указания».

Основными целями выпуска стандартов ИСО серии 9000 являлись:

- Укрепление взаимопонимания и доверия между поставщиками и потребителями продукции из разных стран мира при заключении контрактов;

- Достижение взаимного признания сертификатов на системы качества, выдаваемых аккредитованными органами по сертификации из разных стран мира на основе использования ими единых подходов и единых стандартов при проведении сертификационных проверок (аудитов);

- Оказание содействия и методологической помощи организациям различных масштабов из различных сфер деятельности в создании эффективно функционирующих систем качества [10].

Выбор модели системы качества должен осуществляться на основе рекомендаций стандарта ИСО 9000. Критериями выбора являются, например, наличие и уровень сложности процессов проектирования (разработки) продукции, сложившаяся на предприятии производственная структура, технология и организация производства, специфические особенности продукции, экономические факторы и т. п.

Стандарт ИСО 9004 является для организаций своеобразным методическим пособием по разработке и применению систем качества. Стандарт содержит рекомендуемую структуру системы качества, характеристики основных функциональных элементов системы, определенные требования к организационной структуре, составу и содержанию данных, которые должны или могут применяться в системе. В стандарте рассмотрены экономические аспекты качества, различные виды расходов и статьи затрат на качество, приведены указания по проведению внутренних проверок качества, позволяющих руководству организаций оценить степень готовности своих подразделений к стабильной поставке продукции, отвечающей требованиям стандартов и ожиданиям потребителей. Стандарт ИСО 9004 применим, прежде всего, для решения задач в области внутреннего обеспечения качества и не должен использоваться в контрактных ситуациях или для целей сертификации.

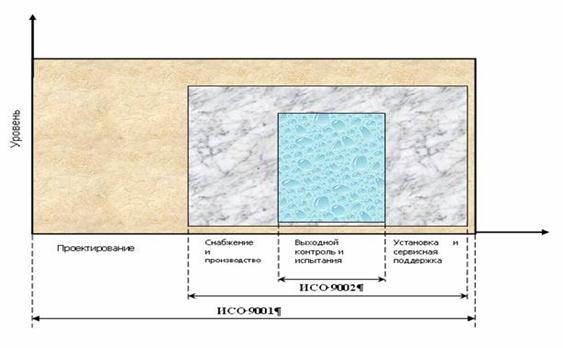

Для контрактных ситуаций, а также для целей сертификации в стандартах ИСО серии 9000 предусмотрено применение трех базовых моделей систем качества, требования к которым регламентированы в стандартах ИСО 9001, 9002 и 9003.

ИСО 9001 является наиболее полным из трех стандартов и охватывает всю деятельность компании, рассматривая процессы обеспечения качества продукции от ее разработки до эксплуатации. Важно отметить, что в стандарте нет специальных упоминаний о деятельности предприятия в области маркетинга. ИСО 9001 представляет базовую модель системы для обеспечения качества при проектировании (или улучшении продукта), производстве, установке (монтаже) продукции, сервисном обслуживании при эксплуатации у потребителя.

ИСО 9002 учитывает лишь процессы производства и испытания продукции и представляет систему качества как модель для обеспечения качества при производстве продукции и последующей ее установки у потребителя.

ИСО 9003 рассматривает только испытания готовой продукции и представляет систему качества как модель для обеспечения качества окончательного контроля и испытаний готовой продукции.

Таким образом, ИСО 9001, как наиболее всеобъемлющий, включает в себя стандарт ИСО 9002, который, в свою очередь, включает ИСО 9003 (рисунок 1.2.).

Стандарты ИСО серии 9000 требуют, чтобы система качества была взаимоувязана со всеми видами деятельности предприятия и ее действие распространялось на все этапы жизненного цикла продукции и процессы от первоначального выявления потребностей рынка до конечного удовлетворения установленных потребностей. Типичные этапы жизненного цикла продукции, схематически можно представить в виде петли качества (рисунок 1.3). Правила построения петли качества таковы: выход из каждого этапа жизненного цикла продукции служит входом для последующего; каждый этап заканчивается прежде, чем начинается следующий – в противном случае приходиться работать с неполными исходными данными.

Рисунок 1.3 – Взаимосвязь между сериями ИСО 9001, 9002, 9003

На этапах жизненного цикла продукции осуществляется взаимосвязь работ по системе качества с остальными работами, выполняемыми на предприятии.

Кроме того, в стандартах ИСО серии 9000 есть ряд положений о системе качества, без которых невозможно ее внедрение и успешное функционирование.

К таким положениям относятся:

- руководство предприятия инициирует, разрабатывает, внедряет и поддерживает в рабочем состоянии систему качества;

- в рамках общей организационной структуры четко устанавливаются функции, относящиеся к системе качества;

- руководство предприятия выделяет все ресурсы, необходимые для проведения политики в области качества и достижения поставленных целей;

- все виды деятельности, выполняемые в системе качества, документируются;

- система качества должна подвергаться регулярному анализу и оцениванию со стороны высшего руководства предприятия.

Рисунок 1.4 – Петля качества

Выполнение этих положений обеспечит создание практически на любом предприятии.

Различают управляющую и управляемую системы. Управляемая система представлена различными уровнями управления организацией (фирмой и другими структурами). Управляющая система создает и обеспечивает менеджмент качества. В современной литературе и практике используются следующие концепции менеджмента качества:

- система качества (Quality System);

- система менеджмента, основанная на управлении качеством (Quality Driven Management System);

- всеобщее управление качеством (TQM – Total Quality Managemtnt);

- обеспечение качества (Quality Assurance);

- управление качеством (Quality Control);

- статистический контроль качества (Statistical Quality Control);

- система обеспечения качества (Quality Assurance System);

- гарантия продукции (Product Assurance);

- всеобщий производственный менеджмент (Total Manufacturing Management);

- передовой производственный опыт (Good Manufacturing Pratices);

- система управления производственными ресурсами (Environmental Managemtnt System);

- система «мы обеспокоены» (We Care);

- система «обеспокоенность ответственных лиц» (Responsible Care);

- всеобщий менеджмент качества в сфере охраны окружающей седы (Environmental TQM);

- всеобщее обеспечение производства (Total Manufacturing Assurance);

- интегрированный менеджмент процессов (Integrated Process Management);

- менеджмент в целях улучшения качества (Management for Quality Improvement);

- полное (сквозное, тотальное) управление качеством и производительностью (Total Quality and Productivity Management);

- интегрированный менеджмент качества (Integrated Management);

- система внедрения непрерывных улучшений (Continuos Improvement Implementation System);

- полное преобразование качества (Total Quality Transformation);

- менеджмент системы качества (Quality System Management).

Есть и другие концепции менеджмента качества. Здесь приведена только небольшая их часть, но важная для понимания качества как объекта управления. Перечисленные концепции отражают сущность разных методов, используемых в методологии TQM для решения различных проблем качества.

Управляющая система начинается с руководства высшего звена. Именно руководство высшего звена должно исходить из стратегии, что фирма способна на большее по сравнению с прошлым. В организационной структуре фирмы могут быть предусмотрены специальные подразделения, занимающиеся координацией работ по управлению качеством. Распределение специальных функций управления качеством между подразделениями зависит от объема и характера деятельности фирмы.

Современный менеджмент качества базируется на результатах исследований, выполненных крупными зарубежными корпорациями по программам консультантов по управлению качеством. Основой деятельности ведущих фирм стали следующие направления улучшения работы:

- заинтересованность руководства высшего звена;

- вовлечение всего руководящего состава в процесс улучшения работы;

- обеспечение коллективного участия;

- обеспечение индивидуального участия;

- создание групп по совершенствованию систем (групп регулирования процессов);

- более полное вовлечение поставщиков;

- обеспечение качества функционирования систем управления;

- разработка и реализация краткосрочных планов и долгосрочной стратегии улучшения работы;

- создание системы признания заслуг.

Признание заслуг сотрудников и их стимулирование к достижению высоких результатов является составной частью современного менеджмента качества.

Сегодня в управлении качеством важное значение имеет наличие на фирмах сертифицированной системы менеджмента качества, что является гарантией высокой стабильности и устойчивости качества продукции. Сертификат на систему качества позволяет сохранить конкурентные преимущества на рынке. Появление сертификата на системы качества обусловлено эволюцией подходов к менеджменту качества.

1.3 Методы оценки качества продукции

Контроль качества независимо от совершенства применяемых для этого методик предполагает прежде всего отделение хороших изделий от плохих. Естественно, что качество изделия не повышается за счет выбраковки некачественных. Отметим, что на предприятиях электронной промышленности из-за миниатюрных размеров изделий часто брак исправить вообще невозможно. Поэтому современные фирмы сосредотачивают внимание не на выявлении брака, а на его предупреждении, на тщательном контролировании производственного процесса и осуществляют свою деятельность в соответствии с концепцией “регулирование качества”.

Большую роль в обеспечении качества продукции играют статистические методы.

Целью методов статистического контроля является исключение случайных изменений качества продукции. Такие изменения вызываются конкретными причинами, которые нужно установить и устранить. Статистические методы контроля качества подразделяются на: статистический приемочный контроль по альтернативному признаку; выборочный приемочный контроль по варьирующим характеристикам качества; стандарты статистического приемочного контроля; система экономических планов; планы непрерывного выборочного контроля; методы статистического регулирования технологических процессов.

Следует отметить, что статистический контроль и регулирование качества продукции хорошо известны в нашей стране. В этой области наши ученые имеют несомненный приоритет. Достаточно вспомнить работы А.Н. Колмогорова по несмещенным оценкам качества принятой продукции на основании результатов выборочного контроля, разработку стандарта приемочного контроля с использованием экономических критериев.

Многие из оценок качества продукции вытекают из самих особенностей сбора информации.

Каждая из разновидностей статистических методов контроля качества имеет свои преимущества и недостатки. Например, выборочный приемочный контроль по варьирующим характеристикам имеет то преимущество, что требует меньшего объема выборки. Недостаток этого метода заключается в том, что для каждой контролируемой характеристики нужен отдельный план контроля. Если каждое изделие проверяется по пяти характеристикам качества, необходимо иметь пять отдельных планов проверок.

Как правило, планы выборочного приемочного контроля проектируют таким образом, чтобы была мала вероятность ошибочно забраковать годную продукцию, или был мал риск производителя”. Большинство планов выборочного контроля проектируется так, чтобы "риск производителя" был a= 0,05.

Если при установленном плане выборочного контроля “уровень приемлемого качества соответствует предполагаемой доле брака p в генеральной совокупности, то считают, что вероятность забраковать годную продукцию мало отличается от 0,05. Поэтому уровень приемлемого качества и a соответствуют способу плана выборочного контроля. Важно также, что план приемочного выборочного контроля составляется с таким расчетом, чтобы вероятность приемки продукции низкого качества была мала, т. е. был мал “риск потребителя”. Граница между хорошей и плохой продукцией называется допустимой долей брака в партии. Рассмотрим более подробно наиболее распространенные методы статистического контроля качества.

Основной характеристикой партии изделий по альтернативному признаку является генеральная доля дефектных изделий.

![]() (1.1)

(1.1)

где D – число дефектных изделий в партии объемом N изделий.

В практике статистического контроля генеральная доля q неизвестна и ее следует оценить по результатам контроля случайной выборки объемом n изделий, из которых m дефектных.

Под планом статистического контроля понимают систему правил, указывающих методы отбора изделий для проверки, и условия, при которых партию следует примять, забраковать или продолжить контроль.

Задача выборочного приемочного контроля фактически сводится к статистической проверке гипотезы о том, что доля дефектных изделий q в партии равна допустимой величине qo, т. е. H0::q = q0.

Для успешного применения статистических методов контроля качества продукции большое значение имеет наличие соответствующих руководств и стандартов, которые должны быть доступны широкому кругу инженерно-технических работников. Стандарты на статистический приемочный контроль обеспечивают возможность объективно сравнивать уровни качества партий однотипной продукции как во времени, так и по различным предприятиям.

Остановимся на основных требованиях к стандартам по статистическому приемочному контролю.

Прежде всего стандарт должен содержать достаточно большое число планов, имеющих различные оперативные характеристики. Это важно, так как позволит выбирать планы контроля с учетом особенностей производства и требований потребителя к качеству продукции.

Желательно, чтобы в стандарте были указаны различные типы планов: одноступенчатые, двухступенчатые, многоступенчатые, планы последовательного контроля и т. д.

При контроле изделий по нескольким признакам стандарт рекомендует классифицировать дефекты на три класса: критические, значительные и малозначительные.

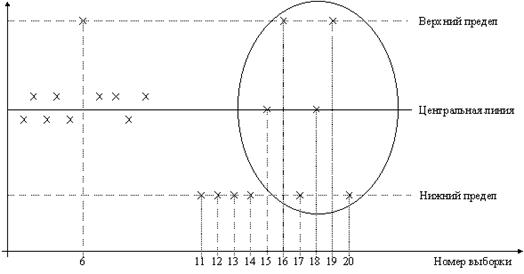

Одним из основных инструментов в обширном арсенале статистических методов контроля качества являются контрольные карты. Принято считать, что идея контрольной карты принадлежит известному американскому статистику Уолтеру Л. Шухарту. Она была высказана в 1924 г. Первоначально они использовались для регистрации результатов измерений требуемых свойств продукции. Выход параметра за границы поля допуска свидетельствовал о необходимости остановки производства и проведении корректировки процесса в соответствии со знаниями специалиста, управляющего производством.

Это давало информацию о том, когда кто, на каком оборудовании получал брак в прошлом.

Однако, в этом случае решение о корректировке принималось тогда, когда брак уже был получен. Поэтому важно было найти процедуру, которая бы накапливала информацию не только для ретроспективного исследования, но и для использования при принятии решений. Это предложение опубликовал американский статистик И. Пейдж в 1954 г. Карты, которые используются при принятии решений называются кумулятивными.

Рисунок 1.5 - Контрольная карта

Контрольная карта (рисунок 1.5) состоит из центральной линии, двух контрольных пределов (над и под центральной линией) и значений характеристики (показателя качества), нанесенных на карту для представления состояния процесса.

В определенные периоды времени отбирают (все подряд; выборочно; периодически из непрерывного потока и т. д.) n изготовленных изделий и измеряют контролируемый параметр.

Результаты измерений наносят на контрольную карту, и в зависимости от этого значения принимают решение о корректировке процесса или о продолжении процесса без корректировок.

Сигналом о возможной разналадке технологического процесса могут служить:

- выход точки за контрольные пределы (точка 6); (процесс вышел из-под контроля);

- расположение группы последовательных точек около одной контрольной границы, но не выход за нее (11, 12, 13, 14), что свидетельствует о нарушении уровня настройки оборудования;

- сильное рассеяние точек (15, 16, 17, 18, 19, 20) на контрольной карте относительно средней линии, что свидетельствует о снижении точности технологического процесса.

При наличии сигнала о нарушении производственного процесса должна быть выявлена и устранена причина нарушения.

Таким образом, контрольные карты используются для выявления определенной причины, но не случайной.

Под определенной причиной следует понимать существование факторов, которые допускают изучение. Разумеется, что таких факторов следует избегать.

Вариация же, обусловленная случайными причинами необходима, она неизбежно встречается в любом процессе, даже если технологическая операция проводится с использованием стандартных методов и сырья. Исключение случайных причин вариации невозможно технически или экономически нецелесообразно.

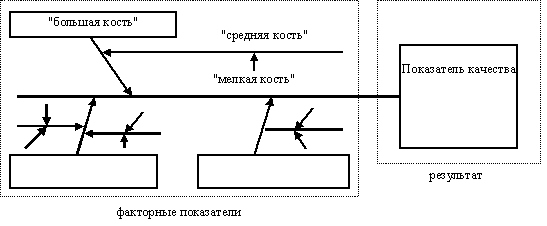

Часто при определении факторов, влияющих на какой-либо результативный показатель, характеризующий качество используют схемы Исикава. Она состоит из показателя качества, характеризующего результат и факторных показателей (рисунок 1.6).

Рисунок 1.6 - Структура диаграммы причин и результатов

Построение диаграмм включает следующие этапы:

- выбор результативного показателя, характеризующего качество изделия (процесса и т. д.);

- выбор главных причин, влияющих на показатель качества. Их необходимо поместить в прямоугольники ("большие кости");

- выбор вторичных причин ("средние кости"), влияющих на главные;

- выбор (описание) причин третичного порядка ("мелкие кости"), которые влияют на вторичные;

- ранжирование факторов по их значимости и выделение наиболее важных.

Диаграммы причин и результатов имеют универсальное применение. Так, они широко применяются при выделении наиболее значимых факторов, влияющих, например, на производительность труда.

Отмечается, что число существенных дефектов незначительно и вызываются они, как правило, небольшим количеством причин. Таким образом, выяснив причины появления немногочисленных существенно важных дефектов, можно устранить почти все потери.

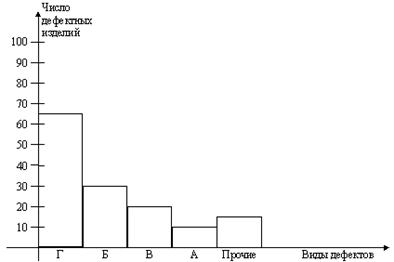

Эта проблема может решаться с помощью диаграмм Парето.

Различают два вида диаграмм Парето:

- По результатам деятельности. Они служат для выявления главной проблемы и отражают нежелательные результаты деятельности (дефекты, отказы и т. д.);

- По причинам (факторам). Они отражают причины проблем, которые возникают в ходе производства.

Рекомендуется строить много диаграмм Парето, используя различные способы классификации как результатов, так и причин приводящим к этим результатам. Лучшей следует считать такую диаграмму, которая выявляет немногочисленные, существенно важные факторы, что и является целью анализа Парето.

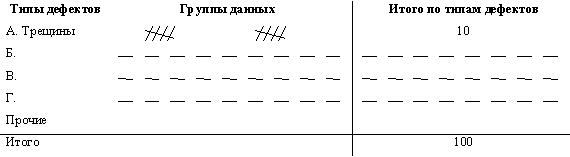

Построение диаграмм Парето включает следующие этапы:

- Выбор вида диаграммы (по результатам деятельности или по причинам (факторам).

- Классификация результатов (причин). Разумеется, что любая классификация имеет элемент условности, однако, большинство наблюдаемых единиц какой-либо совокупности не должны попадать и строку прочие.

- Определение метода и периода сбора данных.

- Разработка контрольного листка для регистрации данных с перечислением видов собираемой информации.

- Ранжирование данных, полученных по каждому проверяемому признаку в порядке значимости. Группу "прочие" следует приводить в последней строке вне зависимости от того, насколько большим получилось число.

- Построение столбиковой диаграммы (рисунок 1.7).

Рисунок 1.7 - Связь между видами дефектов и числом дефектных изделий

Значительный интерес представляет построение диаграмм ПАРЕТО в сочетании с диаграммой причин и следствий.

Выявление главных факторов, влияющих на качество продукции позволяет увязать показатели производственного качества с каким-либо показателем, характеризующим потребительское качество.

Обычно при статистическом контроле качества допустимый уровень качества, который определяется количеством изделий, прошедших контроль и имевших качество ниже минимально приемлемого, колеблется от 0,5% до 1% изделий. Однако, для компаний, которые стремятся выпускать продукцию только высшего качества этот уровень может быть недостаточным. Например, "Toyota" стремится свести уровень брака к нулю, имея в виду, что хотя и выпускаются миллионы автомобилей, но каждый покупатель приобретает лишь один из них. Поэтому наряду со статистическими методами контроля качества на фирме разработаны простые средства контроля качества всех изготавливаемых деталей (TQM). Статистический контроль качества в первую очередь применяется в отделениях фирмы, где продукция изготавливается партиями.

При измерении качества продукции потребителем могут наблюдаться значительные расхождения получаемых оценок. Это связано с индивидуальными вариациями систем восприятия. Следовательно, при измерении потребительских свойств продукции их целесообразно рассматривать как статистические величины. Функция оценки качества продукции по его свойствам должна учитывать распределение мнений потребителя.

Методика измерения качества объекта, разработанная для продукта, может быть применена для оценки свойств процессов управления. В результате возможно получение нового показателя - качество процесса управления. Долговременное обеспечение конкурентоспособности продукции возможно только при организации эффективного обеспечения качества продукции. Оба понятия - качество продукции и качество процессов управления имеют самостоятельное значение в системе управления организацией.

Оценка уровня качества необходима для планирования качества и установления цен, проводится приемочными комиссиями при оценке продукции.

Уровень качества устанавливается с помощью дифференциальных, комплексных и смешанных методов.

Дифференциальный метод – достаточно прост и состоит в сравнении единичных показателей качества оцениваемого изделия с одноименными базовыми показателями [Приложение Б].

Комплексный метод – характеризуется несколькими свойствами. Он основан на сравнении комплексных показателей оцениваемого изделия с комплексными базовыми показателями. Однако значимость этих свойств в составе качества не одинакова [16].

Смешанный метод оценки уровня качества сочетает дифференциальный и комплексный методы. Наиболее важные свойства оценивают дифференциальным методом, другие свойства объединяют в группы и оценивают комплексным методом. Смешанный метод применяют обычно при аттестации продукции.

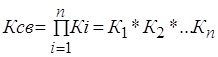

Для сводной оценки уровня качества продукции (изделия) пользуются методикой В.А. Трапезникова [16]. При этом рассчитывают «коэффициент качества», равный произведению частных показателей качества (коэффициентов), характеризующих отклонение фактического значения каждого контролируемого параметра от значений, установленных стандартами или принятых за эталон. Сводный коэффициент находят по формуле (1.2):

, (1.2)

, (1.2)

где Ксв – сводный коэффициент качества;

Кi – частные показатели качества;

П – знак произведения.

В свою очередь частные показатели определяется по формуле (1.3):

![]() (1.3)

(1.3)

где Кi – частный относительный показатель качества;

Кф – фактический уровень качества;

Кэ – уровень лучшего образца (эталона).

При комплексной оценке качества продукции может быть также использован средний взвешенный арифметический показатель, когда усредняемые исходные относительные показатели Кi сравнительно мало отличаются друг от друга:

![]() (1.4)

(1.4)

где Ксв – сводный коэффициент качества;

Кi – частный относительный показатель качества;

Wi – коэффициенты весомости показателей (определяются экспертно).

Если величина сводного показателя качества будет больше единицы, то можно сделать вывод, что рассматриваемый образец продукции лучше по качеству базового образца.

В заключении данной главы выделим следующее:

На основании исторического анализа выявлена тенденция расширения предмета управления системы обеспечения качества продукции. В конце XIX века рост качества обеспечивался повышением контроля над производством, в середине 50-х годов XX века система обеспечения качества продукции включила в себя вопросы уже на этапе проектирования продукта и технологии их производства; в настоящий момент утверждаются идеи всеобщего управления качеством на всех этапах жизненного цикла изделия. Современная комплексная система управления качеством (КСУКП) реализует все функции управления.

Обеспечение соответствия качества продукции заявленным требованиям является подчиненной целью, не гарантирующей получение прибыли. Главным показателем деятельности КСУКП должен быть уровень рентабельности продукции. Следовательно, можно использовать следующее определение этого понятия: система управление качеством продукции – это совокупность организационных отношений предприятия и применяемых к ним принципов, методик и инструментов, используемых в течение всего жизненного цикла продукции для планирования потребительной стоимости продукции и обеспечения требуемого уровня качества процессов

2 Анализ качества продукции на заводе полистиролов ОАО «Нефтекамскнефтехим»

2.1 Общая характеристика деятельности предприятия

ОАО "Нефтекамскнефтехим" - динамично развивающееся, высокотехнологичное нефтехимическое предприятие. Производственный комплекс компании включает в себя 10 заводов основного производства, 7 центров (в т.ч. научно-технологический и проектно-конструкторский), а также вспомогательные цеха и управления.

Днем рождения ОАО "Нефтекамскнефтехим" является 31 июля 1967 года. В этот день потребителям была отправлена первая продукция первенца нефтехимкомбината центральной газофракционирующей установки.

За 41 год производственной деятельности компания превратилась в крупнейший нефтехимический комплекс Восточной Европы. Продукция акционерного общества экспортируется более чем в 50 стран Европы, Америки, Юго-Восточной Азии. Доля экспорта в общем объеме продукции составляет около 53 %.

Таблица 2.1 - Технико-экономические показатели деятельности ОАО «Нефтекамскнефтхим» за 2003-2008 гг

| Наименование | Ед. изм. | 2005 год | 2006 год | 2007 год | 2008 год |

| Товарная продукция в действующих ценах | млн.р. | 39 825,60 | 46 027,00 | 55 192,10 | 70 092,80 |

| Рост (падение) к предыдущему году | % | 110,2 | 105,5 | 112 | 106,4 |

| Реализация товарной продукции | млн.р. | 38 746,70 | 46 586,80 | 56 468,10 | 69 249,70 |

| в т.ч. экспорт | млн.р. | 21 400,40 | 25 556,10 | 28 633,10 | 37 102,40 |

| Численность всего | чел. | 20 092 | 20 149 | 20 035 | 18 892 |

| Среднемесячная зарплата всего | руб. | 14 539 | 16 625 | 19 738 | 22 518 |

Компания из года в год улучшает технико-экономические показатели своей работы. В 2008 году "Нефтекамскнефтехим" выпустил товарной продукции на сумму более 70 млрд. руб., в сопоставимых ценах – это более 106,4 % в сравнении с предыдущим годом. Выручка от реализации продукции и услуг достигла 70,9 млрд. руб., что на 7,8 млрд. рублей больше взятых обязательств. Получена прибыль от продаж 7,4 млрд. руб.

В ассортименте выпускаемой продукции - более ста наименований.

Основу товарной номенклатуры составляют:

- синтетические каучуки общего и специального назначения;

- пластики: полистирол, полипропилен и полиэтилен;

- мономеры, являющиеся исходным сырьем для производства каучуков и пластиков;

- другая нефтехимическая продукция (окись этилена, окись пропилена, альфа-олефины, поверхностно-активные вещества и т.п.).

Одним из перспективных направлений предприятия ОАО «Нефтекамскнефтехим» - является производство полистирола.

Таблица 2.2 - Динамика выпуска полистирола российскими заводами в период с 2000 по 2008 годы (тыс. штук)

| Производство тыс. тонн | 2000 | 2001 | 2002 | 2006 | 2007 | 2008 |

| Всего | 68,3 | 90,5 | 102,5 | 108,2 | 270,85 | 286,008 |

| ОАО «Нефтекамскнефтехим» | 107,56 | 134,22 | ||||

| «Салаватнефтеоргсинтез» | 39,8 | 49,5 | 43,5 | 49.01 | 44,12 | 40,44 |

| «Стайровит СПб» | 39,17 | 43,39 | ||||

| «Омск-Полимер» | 5,18 | 16,35 | 31,5 | 28,67 | 45,14 | 29,52 |

| «Пластик» (Узловая) | 15,3 | 16,7 | 19,0 | 17,2 | 21,95 | 23,838 |

| «Ангарский завод полимеров» | 6,6 | 7,3 | 7,2 | 11,6 | 12,91 | 14,6 |

| ОАО «Карболит» | 1,42 | 0,7 | 1,3 | 1,7 |

Завод полистиролов является структурным подразделением ОАО «Нефтекамскнефтехим» без права юридического лица и расчетного счета в банке.

История завода «Полистиролов» началась 28 июня 2003 года, когда была введена в эксплуатацию первая очередь производства с годовым объемом 50 тыс. тонн. А 20 июля 2005 года в ОАО «Нефтекамскнефтехим» состоялся торжественный пуск второй очереди завода полистиролов (первые гранулы полистирола на второй очереди были получены 30 июня 2005 года) годовой мощностью 50 тысяч тонн в год. С вводом в эксплуатацию данного производства общий годовой выпуск полистиролов на ОАО «Нефтекамскнефтехим» составил 100 тыс. тонн.

Около 50% полистирола, реализуемых торговым представителем ОАО «НКНХ» – ООО «Европластик», идет для производства упаковки, от 20-30% реализуется производителям телевизионной и бытовой техники и 20-30% закупается для производства аудио-видео кассет и дисков.

Основные отечественные конкуренты завода приведены в таблице 2.3. Здесь необходимо отметить, что производственная мощность отечественных производителей указанная в таблице 2.1, в связи с перебоями поставок сырья, не всегда соответствует реальным возможностям предприятий.

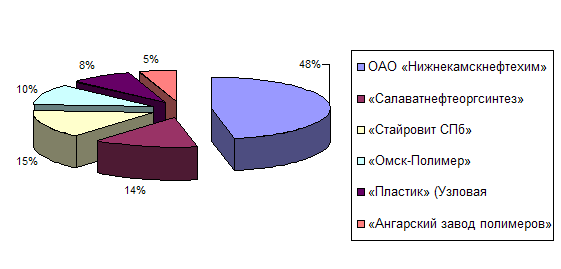

Рисунок 2.1 – Удельный вес российских заводов в общем выпуске полистирола в 2008 году

Таблица 2.3 - Технико-экономические показатели деятельности завода полистирол за 2007-2009 гг

| Наименование | Ед. изм. | 2007 год | 2008 год | 2009 | абсолютное отклонение | относительное отклонение | ||

| 2008 к 2007 | 2009 к 2008 | 2008 к 2007 | 2009 к 2008 | |||||

| Выпуск продукции | млн. руб | 4449,55 | 5107,38 | 5487,19 | 657,83 | 379,81 | 114,78 | 107,44 |

| Реализация товарной продукции | млн. руб | 4573,17 | 5192,76 | 5592,13 | 619,59 | 399,37 | 113,55 | 107,69 |

| Среднесписочная численность работающих, всего | чел. | 366 | 400 | 416 | 34 | 16 | 109,29 | 104,00 |

| Прибыль от продажи | млн. руб. | 637,46 | 538,92 | 394,78 | -98,54 | -144,14 | 84,54 | 73,25 |

Завод полистирол в 2009 году произвел продукцию на 5487,19 млн. рублей, что на 399,37 млн. больше по сравнению с 2008 годом. Прибыль от продажи составила 394,78 млн. рублей в 2009 году (таблица 2.3).

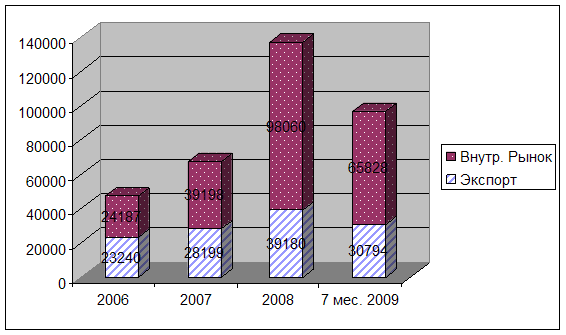

Рисунок 2.2 - Динамика продаж продукции завода полистиролов на внутреннем и внешнем рынках

Предприятие отгрузило на экспорт 30% выпущенного в 2009 году полистирола. По сравнению с 2008 годом объем экспорта полистирола увеличился на 18% в натуральном выражении, но сократился на 22% в денежном выражении из-за упавших цен на мировом рынке. Основными направлениями поставок стали рынки Беларуси и Украины, Турции, Финляндии и Литвы.

Доля акционерного общества в объеме поставок на глобальный рынок составила 1,4%, а в объеме мирового производства – 1,1%. Производство полистиролов сертифицировано на соответствие международному стандарту системы менеджмента качества ИСО-9001.

Технологию и оборудование для двух производств поставила фирма «Fina Technolоgy» (США), генеральным проектировщиком стало ОАО «Гипрокаучук» (город Москва), основным подрядчиком – трест «Татспецнефтехимремстрой» (город Нефтекамск).

На сегодняшний день на заводе выпускается 14 основных марок полистиролов (всего же может быть выпущено 24 марки). Официальным торговым представителем и поставщиком Нефтекамского полистирола на российском рынке является ООО «Европластик» (г. Москва), реализующее более 97 % всей продукции, отгружаемой отечественным потребителям. На международном рынке спрос на эту продукцию также достаточно высокий, она поставляется в Польшу, Китай, Турцию, Словению, Белоруссию, Украину.

Ударопрочный полистирол используется для изготовления игрушек, домашней посуды, структурированной пены, корпусов электроприборов, упаковки для деталей электроники; а полистирол общего назначения применяется в производстве столовых приборов, контейнеров, медицинского и лабораторного оборудования, корпусов офисной оргтехники. Так, полистирол общего назначения 524В предназначен для использования в качестве глянцевого отделочного слоя при соэкструзии (более подробное описание марок приводится ниже). По отзывам предприятий – переработчиков полимерных материалов, протестировавших данную марку в промышленных условиях, новый продукт «Нефтекамскнефтехима» превосходит аналогичные материалы таких зарубежных производителей как «BASF» и «Dow».

Сверхвысокоударопрочный полистирол 945 по механическим свойствам сопоставим с АБС-пластиком и, по мнению представителей компании «Европластик», может быть использован как более дешевый аналог АБС-пластика.

Как уже отмечалось ранее, на заводе полистирол ОАО «Нефтекамскнефтехим», выпускаются марки полистирола как общего назначения (ПСОН), так и ударопрочного полистирола (УППС). Полистирол общего назначения может выпускаться следующих марок:

-марка 500 – высокотекучий полистирол для изготовления изделий методом литья под давлением с ускоренным циклом. Высокая текучесть данного материала обеспечивает легкое заполнение тонких частей литьевых форм. Предназначен для изготовления столовых приборов, чашек и емкостей для хранения пищевых продуктов;

-марка 524В – полистирол предназначен для получения глянцевого покрытия совместной экструзией. Специальная рецептура обеспечивает резкое снижение наростов в фильере и полос на изделии при формовании;

-марка 525 – полистирол для изготовления изделий методом литья под давлением и получения покрытий совместной экструзией. Предназначен для изготовления изделий медицинского и лабораторного назначения, чашек и ювелирных шкатулок. Реология расплава настоящего полимера позволяет получить покрытия чашек, тарелок и прочей одноразовой посуды;

-марка 529 – полистирол с повышенной стойкостью к повреждениям. Предназначен для изготовления упаковки для электроники и офисных принадлежностей;

-марка 535 – термостойкий полистирол для изготовления изделий методом литья под давлением, экструзией и пневмоформованием. Предназначен для изготовления рассеивателей света, офисных принадлежностей, упаковки для электроники;

-марка 585 – низкотекучий полистирол с высокой молекулярной массой. Предназначен для экструзии вспененных изделий, таких как тара для яиц, лотки для мяса и пищераздаточные приспособления, для производства листового полистирола с ориентированной структурой;

-марка 585V – низкотекучий теплостойкий полистирол с высокой молекулярной массой. Предназначен для экструзии вспененных изделий, таких как тара для яиц, пищераздаточные приспособления для горячей и холодной пищи и для производства листового полистирола с ориентированной структурой.

ПСОН всех марок производится в бесцветных, прозрачных гранулах, кроме марки 585V. Предусмотрено подсинивание гранул полистирола, что придает изделиям из полистирола презентабельный вид.

Буквенное обозначение «В» в конце номера марки означает, что в продукте отсутствует стеарат цинка; «W» – отсутствует синий краситель; «V» – отсутствуют требования к прозрачности полистирола.

Ударопрочный полистирол производится стабилизированным и может выпускаться следующих марок:

-марка 680 – ударопрочный полистирол, разработан под вспененный экструдат и ламинат. Предназначен для получения экструзией вспененных ламинатов и пленки. В тех случаях, когда полистиролу общего назначения требуется добавить немного ударной прочности и не требуется исключительная прозрачность, например, конверт с окошком из прозрачной бумаги, применяется 680 марка. Используется в качестве модификатора листового полистирола с ориентированной структурой;

-марка 740 – ударопрочный полистирол предназначен для изготовления изделий методом литья под давлением и экструзией, когда требуется высокий глянец и повышенная жесткость как, например, для изготовления одноразовой посуды. Применяется для изготовления методом ускоренного литья под давлением изделий бытовой и электронной техники;

-марка 825 – ударопрочный полистирол для изготовления изделий методом литья под давлением. Обладает способностью к формованию с ускоренным циклом и минимальным напряжением, сохраняя при этом ударную прочность. Предназначен для применения в таких изделиях как корпуса бытовой техники, игрушек, для изготовления конструкционного пенопласта и других изделиях, где требуется высокий глянец;

-марка 825Е – ударопрочный полистирол предназначен для изготовления изделий экструзией и термоформованием. Подходит для промышленной упаковки термоформованием с глубокой вытяжкой и получения многослойного профилированного листа экструзией;

-марка 825EF – высокоударопрочный полистирол, предназначен для изготовления изделий экструзией и термоформованием. Подходит для промышленной упаковки термоформованием с глубокой вытяжкой и получения многослойного профилированного листа экструзией. Стойкий к воздействию циклопентана;

-марка 825 ES – ударопрочный полистирол, предназначен для изготовления изделий экструзией и термоформованием. Подходит для промышленной упаковки термоформованием с глубокой вытяжкой и получения многослойного профилированного листа экструзией. Применяется для тонкослойной экструзии;

-марка 945 – высокоударопрочный полистирол, предназначен для получения изделий, требующих исключительной прочности, литьем под давлением: промышленных ограждений, корпусов бытовой техники, игрушек, промышленных катушек;

Буквенное обозначение «Е» в конце номера марки УППС означает способ переработки экструзией; «F» – стойкость к воздействию циклопентана; «S» – специальная, применяется для тонкослойной экструзии.

Кроме перечисленных выше марок, на заводе могут выпускаться еще 10 марок полистирола, которые по тем или иным причинам в настоящее время не выпускаются. Но и с теми марками, которые уже выпускаются, доля отечественного рынка завоеванного заводом составляет – 48,8% [21]. Продукция завода вытеснила с рынка полистирол компании «BASF» для производства телевизоров, а также все импортные аналоги, предназначенные для производства полимерной упаковки.

К зарубежным производителям полистиролов, импортирующих совою продукцию в Россию, относятся: ОАО «Концерн Стирол», ТОО «Завод Пластических Масс», фирма «BASF», «LD Chemical», «Cheil Industries», «Dow», «Dongbu Hannong», «Loyal Chemical Industies», «Styrochem OY», «Kumho Petrochemical», «Taita Chemical».

На мировом рынке, экспорту нашего полистирола, больше всех мешают производители азиатского региона. На сегодняшний день – это Корея, в ближайшем будущем – Китай. В Китае разрабатываются крупные проекты по производству полистирола: пуск завода компании Shanghai Secco Petrochemical Co., мощностью 3300 тыс. тонн в год; аналогичной мощности заводы будут построены компаниями Zhengjiang Qimei Chemical Co. и CNOOC-Shell Nanhai Petrochemical Project; увеличить свои мощности до 100 тыс. тонн в год намерена и компания LG Ningbo Yongxing Chemical Co. (по прогнозам, к 2010 году, мощности по производству полистирола в Китае вырастут до 3 млн. тонн в год).

Европейские конкуренты (в основном это фирма «BASF» и «Dow»), хоть и выпускают полистирол высокого качества и по самым современным технологиям, но стоит их продукция дороже российской. Корейцы же работают в долларовой зоне, поэтому и цены их гораздо ниже (по качеству корейский и российский полистирол примерно одинаковы).

Следует отметить, что отечественный рынок еще относительно не развит и имеет большой потенциал роста, равный примерно 10-15% в год.

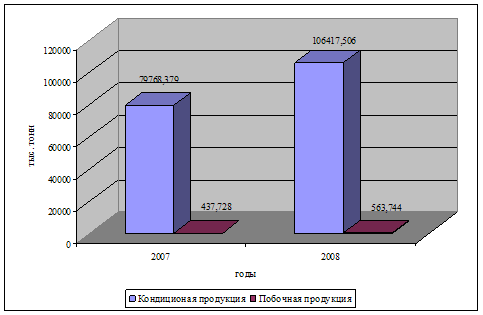

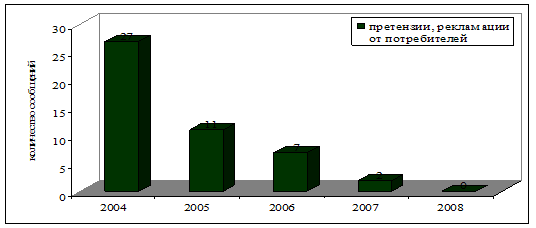

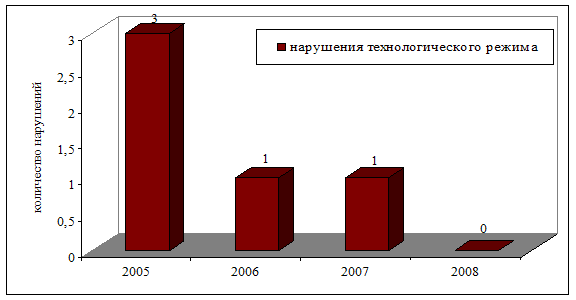

2.2 Анализ потерь от образования побочной продукции (некондиции)

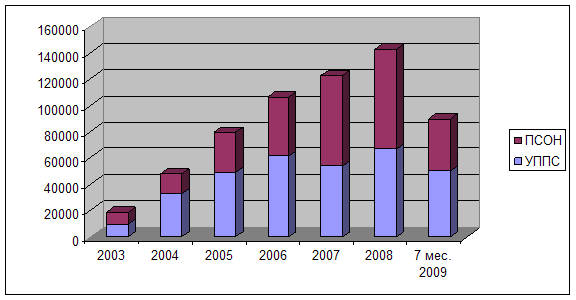

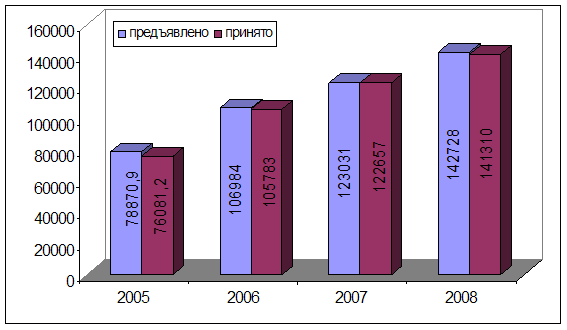

Для анализа потерь от образования побочной продукции (некондиции), вначале следует рассмотреть объемы производства выпускаемой продукции за 2003-2009 годы (рисунок 2.3).

Рисунок 2.3 – Динамика производства полистиролов за 2003-2009 годы

За период 2003-2009 годы на заводе полистироле было выпущено продукции 608173 тонны, в том числе товарной продукции – 607787 тонн. Объемы производства ПСОН составили 283532 тонны и УППС – 324255 тонн. В 2008 году на заводе полистиролов было произведено 142708 тонны продукта, что на 20 тыс. тонн больше, по сравнению с 2007 годом.

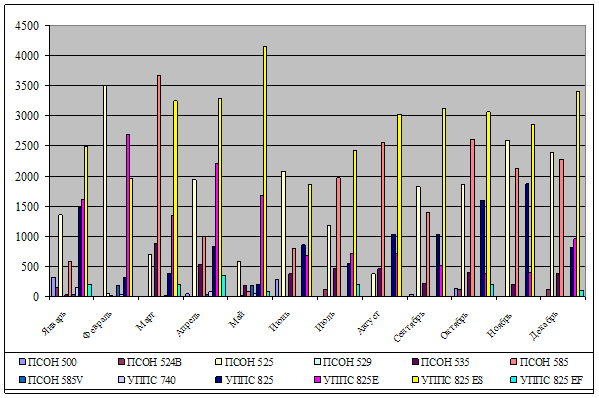

Рассмотрим выработку полистирола по основным маркам в 2007 и 2008 годах.

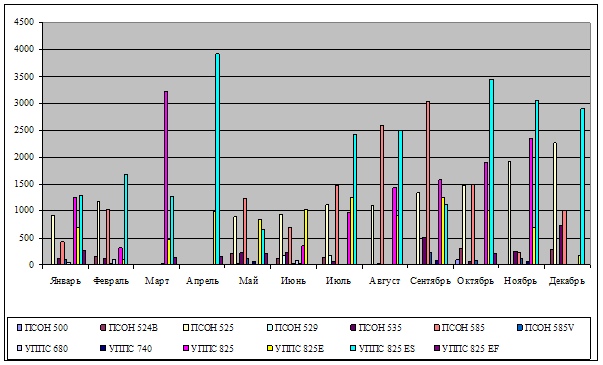

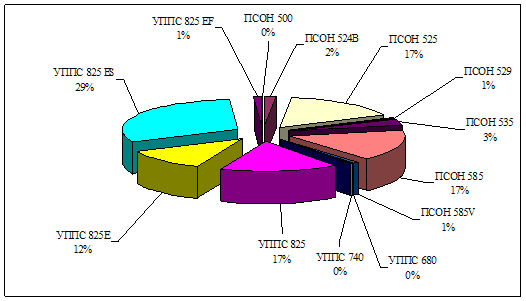

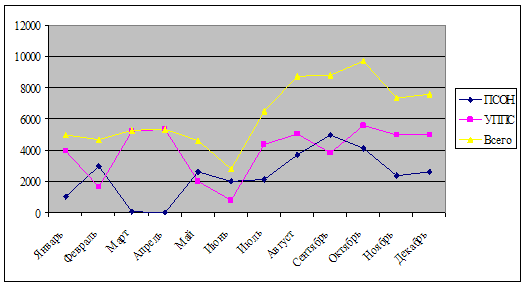

На рисунке 2.4 представлены данные о выработке основных видов полистирола в 2007 году.

Как видно из рисунка 2.4, в течение всего года, наибольшим спросом у покупателей в 2007 году пользовались марки: ПСОН 525, ПСОН 585, УППС 825ES, УППС 825, УППС 825Е. Это же подтверждает и рисунок 2.5.

Суммарная доля этих марок, от общего объема производства, составила 92 %, причем 58 % – ударопрочный полистирол, а 34 % – полистирол общего назначения. Это говорит о том, что в 2007 году ударопрочный полистирол пользовался у покупателей большим спросом (59 % от общего объема производства), чем полистирол общего назначения (41 %), что в итоге привело к увеличению материальных затрат (так как в рецептуру УППС входят французский каучук BUNA SB, корейский KOSYN KBR, и другие дорогостоящие компоненты).

Рисунок 2.4 - Выработка полистирола в 2007 году (по месяцам)

Рисунок 2.5 - Объемы производства полистирола в 2007 году

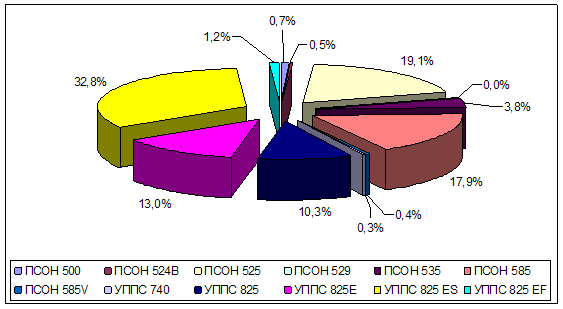

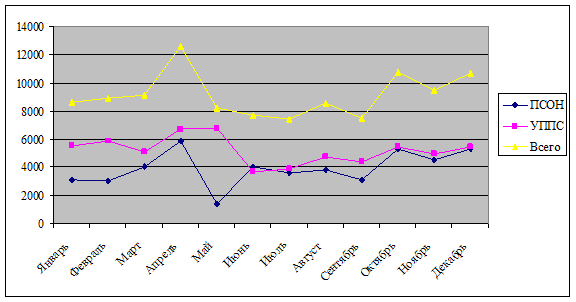

На рисунке 2.6 представлены данные о выработке основных видов полистирола в 2008 году.

Рисунок 2.6 - Выработка полистирола в 2008 году (по месяцам)

Из представленных рисунков 2.6 и 2.7, видно, что в 2008 году (как и в предыдущем) наибольшим спросом у покупателей по-прежнему пользовались марки: ПСОН 525, ПСОН 585, УППС 825ES, УППС 825, УППС 825Е. Их доля от общего объема производства составила 94 % (57 % – УППС, 37 % ПСОН). Это свидетельствует об устойчивом спросе на данные виды марок полистирола. Однако их доля по сравнению с 2005 годом изменилась. В 2008 году доля УППС 825ES увеличилась с 29% до 34%, при этом доля УППС 825 сократилась с 17% до 10%. Так же произошло увеличение доли УППС 825Е, ПСОН 585 на 1% и на 2% ПСОН 525. Данное увеличение связано с наращиванием производственной мощности завода до 100 тыс. тонн в год и снижением объемов производства некоторых марок.

Рисунок 2.7 - Объемы производства полистирола в 2008 году

Следует отметить, что 2008 году УППС 680 и УППС 945 (в 2007 году также), не были востребованы покупателями.

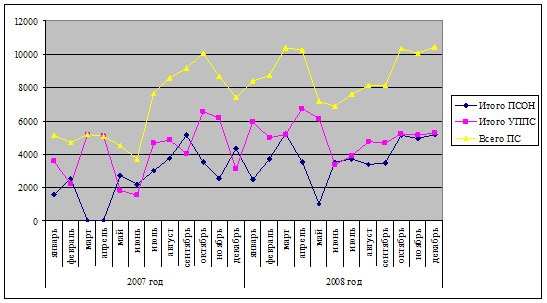

Рассмотрим динамику изменения объемов производства полистирола за рассматриваемый период (рисунок 2.8).

Рисунок 2.8 - Динамика изменения объемов производства полистирола с января 2007 года по декабрь 2008года

Как видно из рисунка 2.8, вначале лета 2007 года сначала произошло снижение объемов производства, а затем резкий рост. Данный рост связан с пуском второй очереди производства полистирола, а предшествующие понижение – с пуско-наладочными работами и капитальным ремонтом первой очереди. Выпуск заводом в марте и апреле только ударопрочного полистирола, также связан с данным фактором (производить пуск легче на полистироле общего назначения). В конце 2007 года наблюдалась тенденция снижения объемов производства полистирола почти по всем маркам. Данное снижение связано с уменьшением спроса со стороны покупателей в связи с предстоящими длительными праздничными выходными. Уменьшение объемов производства полистирола с середины мая по июнь 2008 года связано с капитальным ремонтом на заводе, после которого объемы производства снова выросли.

Необходимо отметить, что основными факторами влияющими на объем производства полистирола являются: -цена стирола на мировом рынке; -объем заказов на полистирол (в настоящее время эта цифра составляет около 10000 тонн в месяц). Влияние данного фактора привело к повышению объемов производства в конце 2008 года (несмотря на предстоящие длительные новогодние выходные). Это же подтверждают данные об отгрузке (реализации) представленные на рисунке 2.9 и 2.10.

Рисунок 2.9 – Объемы реализации полистирола в 2007 году по месяцам

Рисунок 2.9 – Объемы реализации полистирола в 2008 году по месяцам

За 2008 год объем реализации увеличился на 2000 тонн и составил 10704 тонн.

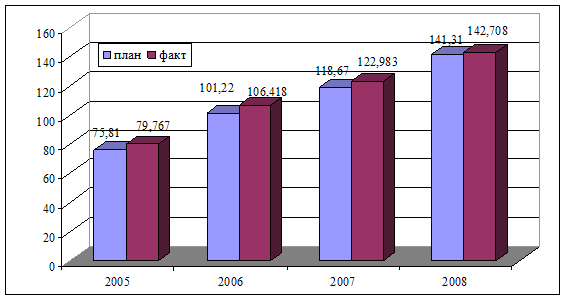

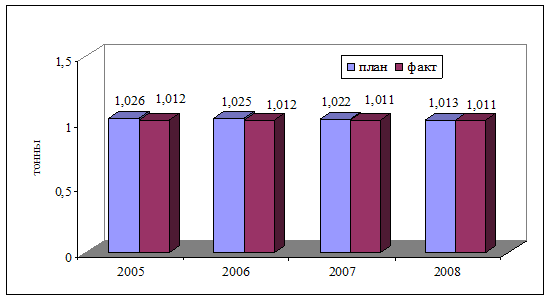

Рассмотрим выполнение плана производства за 2005-2008 годы (рисунок 2.10). В 2008 году было произведено продукции на 1,4 тыс. тонн больше, чем было запланировано.

Рисунок 2.10 – Выполнение плана производства за 2005-2008 гг., тыс. тонн

Технология производства полистирола на заводе предусматривает образование побочной продукции (некондиции), которая разбивается по группам и категория (таблица 2.4) и также продается, но по цене равной 70% от стоимости кондиции.

В таблице 2.5 приведены данные по побочной продукции, образующейся при производстве полистирола.

Таблица 2.4 - Схема разграничения сбора побочной продукции

| Разбивка ПСОН по группам и категория | |||||||

| Категории | 1 группа | 2 группа | 3 группа | ||||

| цех № 3601 | цех № 4905 | цех № 3601 | цех № 4905 | цех № 4906 | цех № 4905 | цех № 4906 | |

| I-ая категория, марки: 500, 525, 524В, 529 | Образцы после лабораторных испытаний и выработки образующейся во время изготовления образцов | «Лепешки», стренги | Остатки проб ПС с истекшим сроком хранения | Крупные гранулы не прошедшие через сетку вибросита с ячейками 6,3 мм. и гранулы собранные с пола | Гранулы ПС собранные с пола, в результате просыпания их, в процессе фасовки или разрыва мешка | Мелкие частицы ПС проходящие через сетку 20 меш. | Мелкие частицы, отсортированные от гранул в процессе пылеудаления |

| II- ая категория, марки: 535, 585, 585V | Образцы после лабораторных испытаний и выработки образующейся во время изготовления образцов | «Лепешки», стренги | Остатки проб ПС с истекшим сроком хранения | Крупные гранулы не прошедшие через сетку вибросита с ячейками 6,3 мм. и гранулы собранные с пола | Гранулы ПС собранные с пола, в результате просыпания их, в процессе фасовки или разрыва мешка | Мелкие частицы ПС проходящие через сетку 20 меш. | Мелкие частицы, отсортированные от гранул в процессе пылеудаления |

| Разбивка УППС по группам и категория | |||||||

| Категории | 1 группа | 2 группа | 3 группа | ||||

| цех № 3601 | цех № 4905 | цех № 3601 | цех № 4905 | цех № 4906 | цех № 4905 | цех № 4906 | |

| I-ая категория, марки: 825, 740, 945 | Образцы после лабораторных испытаний и выработки образующейся во время изготовления образцов | «Лепешки», стренги | Остатки проб ПС с истекшим сроком хранения | Крупные гранулы не прошедшие через сетку вибросита с ячейками 6,3 мм. и гранулы собранные с пола | Гранулы ПС собранные с пола, в результате просыпания их, в процессе фасовки или разрыва мешка | Мелкие частицы ПС проходящие через сетку 20 меш. | Мелкие частицы, отсортированные от гранул в процессе пылеудаления |

| II- ая категория, марки: 825Е, 825ES, 825EF, 680 | Образцы после лабораторных испытаний и выработки образующейся во время изготовления образцов | «Лепешки», стренги | Остатки проб ПС с истекшим сроком хранения | Крупные гранулы не прошедшие через сетку вибросита с ячейками 6,3 мм. и гранулы собранные с пола | Гранулы ПС собранные с пола, в результате просыпания их, в процессе фасовки или разрыва мешка | Мелкие частицы ПС проходящие через сетку 20 меш. | Мелкие частицы, отсортированные от гранул в процессе пылеудаления |